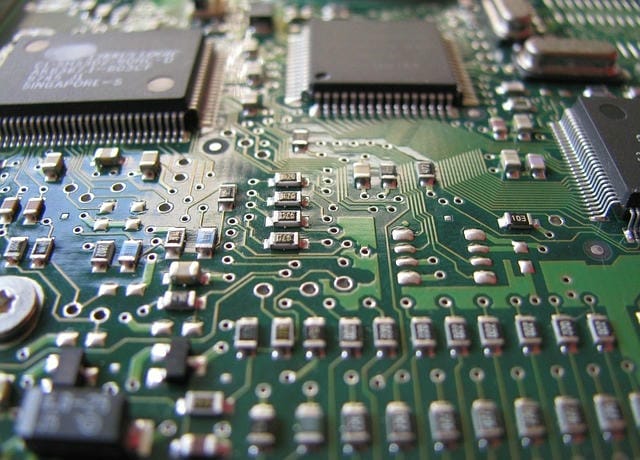

コンパクト化や高性能化の進展により、現代の電子機器の設計・製造現場において不可欠な存在となっているのが、電子回路の構造をシート上に再現し接続・固定する役割をもつ基板である。各種電子機器の頭脳ともいえるこの基板は、単なる部品を取り付けるための基台にとどまらず、回路形成・機能安定・生産効率向上など、電子産業の高度化に大きな影響をもたらす要素である。その完成度と信頼性は、メーカー各社の技術力や量産対応能力、素材技術などが強く反映される。この基板の構造は大きく二つに分けることができる。ひとつは絶縁性を持つ基材で、一般的にはガラス繊維を含んだ合成樹脂や紙にフェノール樹脂を加えたものが多い。

これが回路全体の骨格となる。もうひとつは、銅箔によって形成される導体配線層である。設計された通りにパターンを構成し、半導体や抵抗、コンデンサなど様々な電子部品をはじめとするパーツ同士を電気的・機械的に結び付けている。この配線が破損や断線しないこと、部分的なノイズや電磁波障害を最小限にとどめることも、基板への要求品質のひとつである。設計規模が大きくなるほど、実装される部品数も回路経路も増え、多層化基板の採用が進む。

多層構造を採用することで小面積の中により膨大な信号配線を敷設できるため、省スペース化に適した構成となっている。こうした基板の製作には、高度な回路パターンの設計力、精密なエッチング技術、さらには層間絶縁やビアホール内メッキなどの独自技術が問われる。エレクトロニクスの性能向上に伴い、基板メーカーの開発競争も日増しに激化している。半導体デバイスはこの基板に乗せられる代表的な部品である。例えば演算処理を担うための集積回路や、信号増幅やデータ変換のための各種半導体素子が次々と小型化・高密度化されてきた。

それらを確実に固定し、動作の信頼性を得るためにも、基板の寸法精度や熱伝導性・材料の耐久性などは細密に検証され、条件設計が繰り返し行われている。電子部品側の発熱を吸収・排出する役割、信号伝送時の伝送損失や遅延が最小化される配線設計も極めて重要視されている。製造現場においては設計されたデータをもとに、絶縁基材に銅箔を接着後、所定のパターンをエッチング処理して経路を形成する。多層基板では層ごとの積層や微細な穴開け処理も加わる。近年トレンドとなっているのは高密度実装への対応や、熱処理や耐候性に優れる新素材の導入である。

これにより産業用途や車載用などの厳しい動作環境に耐える製品供給が実現されている。従来難しかった柔軟な曲面対応や超精密パターン形成なども、独自の成膜・加工テクノロジーにより実用化されている。一方基板メーカー側は、大量生産と品種多様化の両立に向けて高スループットな製造ラインや自動検査装置への投資を続けている。基板の仕上がり品質を維持するための画像検査や電気的信頼性試験、高速通信時の伝送評価試験などの工程管理も、一層の精度が求められる。加えて、電子廃棄物や環境規制対策を見据えた鉛フリー対応や有害物質管理も不可欠な課題となっている。

各国地域ごとの需要変化、あるいは半導体業界の技術動向との連動性にも目を向けた経営戦略が重要視されている。応用分野も広がりがみられ、スマートフォンやパソコンのみならず自動車の電子制御装置、産業ロボットなど用途別に個性ある基板開発が展開中である。また新たな案件分野として注目されている電源制御向けや医療機器、高出力機器用パワー基板など、回路パターンや素材の選択が大幅に変わる仕様も増加している。こうした新領域への参入には、縦割り思考を脱し、回路設計や部品開発、製造設備、品質保証まで統合した一貫技術体制が鍵となっている。高度な半導体素子を支える信頼性・加工精度で競うため、各メーカーは微細パターン表現技術・ハイブリッド積層設計、新素材選定などで切磋琢磨している。

今後も拡大が続く各種電子機器やインフラ分野に向けて、さらなる薄型化・耐熱性能・高周波対応力など、社会的要請に応えうる基板開発の重要性はますます高まっていくものと考えられる。このように常に進化と挑戦を両立しつつ、エレクトロニクス発展を見えない部分で下支えする役割は極めて大きい。電子回路基板は、現代の電子機器において不可欠な部品であり、単なる部品実装の基台を越えて、回路形成や機能安定、量産効率向上といった電子産業の発展に大きく寄与している。その構造は、絶縁性を持つ基材と導体配線層で構成されており、多様な電子部品を確実かつ精緻に接続・固定する役割を果たす。小型化・高性能化の潮流とともに、基板も多層構造や高密度実装技術の導入が進み、設計力や製造技術の高度化が求められている。

基板は半導体部品の発熱対策や信号伝送品質の向上が重視され、寸法や熱伝導、材料耐久性など、厳密な条件設計が繰り返される。製造面では銅箔の精密なパターン形成や積層、微細穴あけ加工などの先端技術が不可欠であり、産業や車載用途への適応、新素材の開発も活発である。また、基板メーカーは大量生産と多品種対応を両立させるため、自動検査や環境規制への対応、高度な品質・信頼性管理の徹底が求められている。応用分野も拡大しており、スマートフォンや自動車、産業ロボット、医療機器、パワー基板など、要求に応じて多様な技術が融合されている。今後も、基板開発には微細パターン技術や新素材選定、耐熱・高周波対応力など、技術革新と競争が続くことが予想され、エレクトロニクス発展を根底から支える役割はますます重要となっていく。