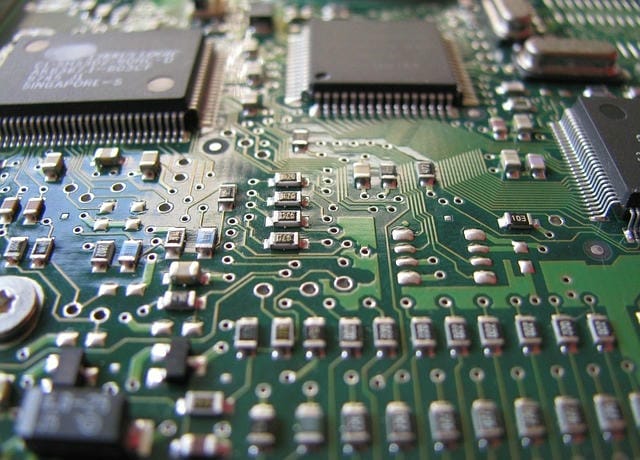

電子機器の内部には、それぞれの部品が絶妙なバランスで配置され、互いに電気信号を伝え合う構造が存在している。その中核となる部品が、緻密に設計された素子配置板である。この基板は、電子部品同士を物理的かつ電気的に結節し、安定した動作を支えている。規則正しいパターンが描かれたその板は、電子機器の心臓部とも呼べる。デジタル機器や制御装置、通信機器といった多岐にわたる用途で活躍している。

緻密な回路配線を実現するため、素材となるのは主にガラス繊維で補強した樹脂板や紙を含んだ板材である。これらの材料は強度や耐熱性、加工性、絶縁性など多くの観点から選定される。表面には薄い銅箔が貼られ、特殊な化学処理により所定の配線パターンだけが残されることで、独自の電気回路が形成される。一度形成された回路パターンは高い耐久性を持ち、振動や温度変化にも耐え得る特性を発揮する。これらの回路は微細な導線となって半導体素子や抵抗器、コンデンサなどの電子部品と見事につながっている。

回路基板の製造には細かな工程があり、高度な技術が求められる。大手の基板メーカーでは、設計段階から実装、検査に至るまで一貫した管理体制が敷かれている。設計においては回路の性能や信号の流れだけでなく、放熱や耐ノイズといった問題も慎重に考慮される。その後、設計データが解析されることで、自動処理装置によって素材のカットやパターンの露光、エッチングが順次進められる。さらに、特定の用途では多層構造の基板が用いられることもあり、内部配線を重ねる複雑なプロセスが施されることになる。

特に半導体との結合は、基板設計の肝とも言える。半導体素子を基板上に高精度で配置し、その足を均一で確実に接続させる工程が不可欠になる。通信や医療、車載といった高信頼性が求められる分野では、わずかな配線ミスや接触不良も許容されないため、自動検査装置による全品チェックが徹底されている。また、昨今では電子部品の小型化に伴い、基板の高密度実装技術が進展した。それに応じた設備投資と技術革新が、基板企業にとって大きな課題となっている。

高集積化とともに、放熱や電磁波対策といった技術的障壁も浮き彫りになっている。半導体の処理速度や発熱量が増大する中、基板設計には熱拡散層の追加や新素材の応用が段階的に導入されている。ある応用分野では、表面に金属を積層して効率的な熱伝導を促進したり、高周波用基材を用いて信号損失を抑制したりする技術が開発されている。これらの付加価値が、エレクトロニクス産業の成長を陰で支えている。高性能化だけでなく、製造工程の環境負荷軽減も基板業界における重要課題の一つである。

薬品のリサイクルや有害物質削減など、環境保全に配慮した取り組みが各社で進められ、国際的な規制にも適合した技術開発が欠かせない存在となっている。さらには、再利用材を用いた製品づくりや回路パターンの簡素化による資源削減など、持続的な社会に貢献するための努力が積み重ねられている。最終的な製品組立や性能試験の工程でも、基板は品質や信頼性を左右する重要部品と目される。各電子部品のはんだづけ精度から、実装後の検査まで多段階でチェックが行われている。信号遅延やノイズの発生、耐久試験への対応も求められるほか、運用環境の温度や湿度変動にも十分な耐性が期待される。

このような品質マネジメントに支えられて、半導体と一体となった回路基板は最先端技術の発展を力強く牽引している。電子産業のグローバル化と用途拡大の流れを受け、基板の供給体制も大きく変化を遂げている。短納期や少量多品種への迅速な対応、効率的な生産プロセスの構築といったニーズが高まる一方、世界各国の需要動向や新たな規格制定にも適応が迫られている。基板製造各社では、デジタル設計支援システムの導入や生産ラインの自動化、高度な管理技術によるトレーサビリティの強化など、多面的な取り組みを進めている。将来を見据えると、光デバイスとの融合や有機薄膜技術、さらには柔軟性を持った基板開発といった新領域へのチャレンジも活発化している。

こうした技術融合の果実は、新しい機能や形状を備えるウェアラブル機器や医療用センサー、通信インフラシステムといった未来につながる数多くの応用を拓いている。端子をつなぐだけにとどまらない基板技術の果てしない進化は、あらゆる電子社会の基盤を支え続けていくだろう。電子機器の中核を成す回路基板は、各種電子部品を物理的かつ電気的に結節し安定した機器動作を支える、まさに「心臓部」と呼べる存在である。主にガラス繊維強化樹脂板や銅箔など、高い強度や絶縁性、加工性などを備えた素材が用いられ、精密な回路パターンは化学処理によって形成される。製造過程は設計、素材加工、多層構造の積層など多段階にわたり、微細な精度と徹底した品質管理が求められる。

特に小型高集積化・高信頼性が重視される用途では、自動検査装置の活用や新技術の導入が欠かせない。加えて、半導体の高性能化や発熱対策、電磁波抑制のための素材革新や放熱設計も進展している。一方、環境負荷低減への取り組みも無視できず、薬品リサイクルや有害物質削減、資源節約型の設計などが業界全体で推進されている。グローバル化や多様なニーズへの対応も求められ、デジタル設計支援や自動化、高度なトレーサビリティ管理の導入が進む。今後はウェアラブルや医療用、通信インフラ分野など新領域に向け、有機材料や柔軟基板、光デバイスとの融合といった技術進化が、より多彩な応用と電子産業の発展を牽引していくことが期待されている。