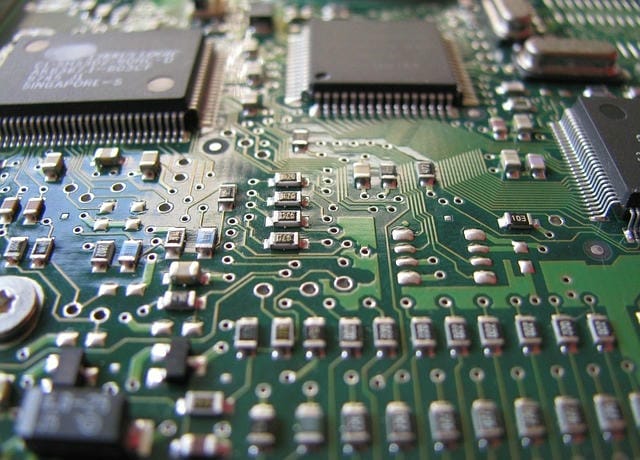

電子機器産業は世界的な成長を続けており、その中核を担う重要な部品として多層の板状部品がある。この部品は、精緻に形成された導電体パターンと絶縁層によって、電子回路を小型化・高密度化する役割を担っている。製造工程において極めて高い精度が求められ、誤差が生じると機器全体の動作に大きな影響を及ぼすため、信頼性確保が最優先とされている。この部品の発展は、家庭用および産業用の多様な装置の小型化・高性能化の実現を大きく後押ししてきた。現在では各種の機器のほとんどがこの部品を組み込んでおり、その設計や構成は用途によって大きく異なる。

例えば、家庭用のシンプルな機器では単層構造が多く採用されているが、通信機器や医療機器、自動車制御装置のような複雑な回路には、多数の層を積み重ねた構造が用いられることが主流となっている。こうした多層基板の出現により、より多くの電子部品を省スペースで搭載可能となり、設計の自由度や機能向上が実現している。高密度化には、精密なエッチングや微細パターン形成技術が必要不可欠であり、各メーカーは技術開発競争を繰り広げている。従来は手作業による配線やはんだ付けが主だったが、自動化や新たな素材の導入により、作業の効率化と品質の均一化が飛躍的に進んでいる。最近の生産設備は非常に高度化しており、画像処理技術や自動検査システムを組み込むことで、小さな不良すら検出・排除が可能だ。

総じて、不良率の低減と歩留まり向上が業界課題のひとつであり、この点への投資を惜しまない姿勢が見られる。また、半導体部品を取り付ける上でもこの基板の存在は不可欠である。半導体素子は極小で複雑な機能を持つが、単体では役割を果たせない。基板がなければ電気的なつながりや機械的な支持が得られないため、互いに密接な関係にある。接合方法にもさまざまな工夫があり、チップの直接実装や、特殊な導電性材料による短絡防止技術など、多角的なイノベーションが進んでいる。

半導体業界の急激な進化に対応するため、基板側の適応力も重要視されている。材料面の進展にも触れておくべきである。伝統的にはガラス繊維と樹脂の複合材が広く用いられてきたが、絶縁性の向上や放熱性、耐環境性の強化など、市場要求は多様化している。その結果、熱伝導性の高い新素材や、環境負荷を抑えた材料への置き換えが進められている。特に産業用や車載用などの厳しい稼働環境下では、材料選定が長期信頼性の鍵を握るため、メーカーごとの技術的な特徴が差別化要因となる。

組み立て工程の合理化も見逃せない。表面実装技術の発展により、電子部品の取り付けが非常に高速かつ高密度で可能となり、製品の量産効率が向上している。これには部品自体の小型化、双方の取付方法の多様化、それに対応した生産設備の進化が大きく貢献している。結果、並列して大量の製品を安定して供給できる体制が業界全体で構築されつつある。市場では、品質と生産コスト、供給能力、サポート体制など総合的な競争力が強く求められ、市場動向を鑑みて各社は差別化戦略を講じている。

開発拠点や工場の再配置、生産ラインの全自動化、研究体制の強化など、さまざまな施策が本格化しており、この活動が高機能化需要に対応した新たな製品創出へとつながっている。とりわけ、スマートフォンや自動車、工場用コントローラ、宇宙機器など多分野で求められる「高信頼・高性能」への要求が今後さらに増していくものとみられる。省エネルギー志向も無視できないテーマとなっている。電気的な損失低減や熱拡散設計の最適化など、環境規制に適合する製造手法が広範囲に取り入れられている。高密度実装における熱対策は、部品寿命や全体安定性に直結するため設計・製造工程で高度なノウハウが必要となる。

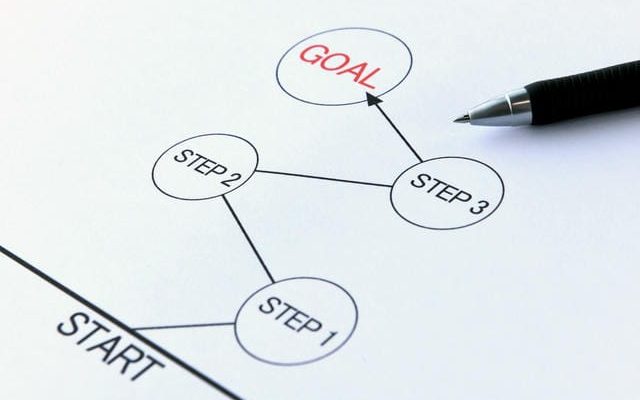

加えて、分別・リサイクル対応形材料や、部品取り外しを容易にする工夫など、廃棄段階にも配慮した開発が不可欠となってきた。これまでの技術進化の流れを見ると、各ステージでの革新がより高品質・多機能な電子機器の登場を可能にしてきたことは明白である。設計から製造、出荷検査、リサイクルまで一貫した品質・コスト・環境安全管理こそが、今後の産業成長に不可欠な基盤となる。この分野における研究と技術開発は、ますます高度化していく半導体と、蓄積される実装ノウハウを結びつけて新たな価値を提供し続けるだろう。電子機器産業の発展を支える多層基板は、精細な導電体パターンと絶縁層から構成され、電子回路の小型化・高密度化を実現する不可欠な部品である。

その設計や構成は用途に応じて多様化し、通信機器や車載システムなど高度な性能が求められる領域では特に多層化と高信頼性が重視されている。製造では、微細なパターン形成や自動検査システムなどの最先端技術が導入され、不良率低減と効率化が進展している。材料の選定も分野ごとに厳格化され、熱伝導性や耐環境性、環境配慮型素材の採用が拡大している。表面実装技術の発展により部品実装の高速化・高密度化が可能となり、量産体制の強化や製品品質の向上にも寄与している。さらに、電力損失低減や熱設計の最適化など、省エネルギーやリサイクルへの対応も今や重要な課題となりつつある。

業界各社は全自動化や研究強化、生産拠点再編などを進めつつ「高信頼・高性能」な基板開発に取り組み、多様化・高度化する市場ニーズに応えている。今後も設計から廃棄までを見据えた一貫した品質・コスト・環境管理が、産業の持続的成長を後押しし続けるだろう。