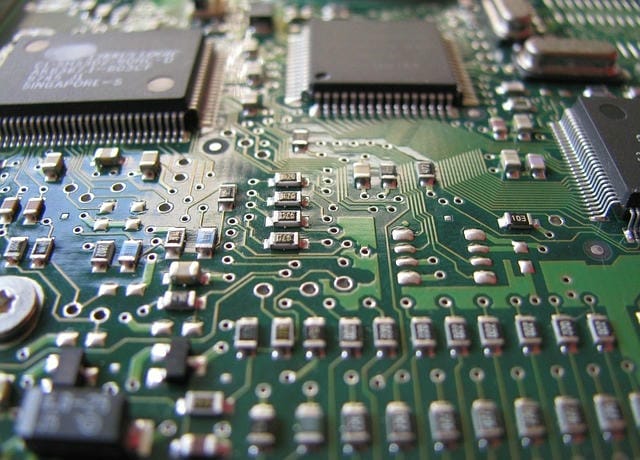

複雑な電子回路を搭載した家電製品や情報通信機器、車載システム、医療機器など、現代社会を支える数々の技術の根幹として活用されているのがプリント基板である。この部品は、回路設計の成果を実体化し、多数の電子部品や半導体部品を所定の位置に効率よく配置し、なおかつ正確に電気信号や電源を伝送する役割を担う。プリント基板は、単なる配線の基板というイメージが持たれがちであるが、その設計や製造には高度な技術が要求される。ものづくりの根幹であるプリント基板は、絶縁性のある基板材料、例えばガラスエポキシ樹脂や紙フェノール樹脂などの上に銅箔を積層し、その銅箔部分にエッチングや印刷、あるいはレーザー等による微細加工を施すことで、配線パターンを形成している。これにより、複雑な電子回路図を現実の物理構造として具現化することができるのである。

昨今の電子機器は、機能の集積と省スペース化が加速度的に進行しており、プリント基板に実装する半導体素子の集積度も大幅に向上している。その結果、レイアウト設計や配線パターン設計に求められる技術的ハードルも相応に高くなった。プリント基板は単層構造のみならず、複数の配線層を専用の絶縁材で挟み込む多層構造も非常に一般的となった。電子機器の小型化、大容量化、高速信号処理化に対応するため、10層以上に達する超多層基板や、信号伝送の歪みや遅延を極力抑えるための高周波用基板など、用途別に多種多様な技術が導入されている。それに伴い、基板材料自体も発熱対策や放熱設計を考慮した特殊材料、大電流対応のための厚銅基板、湾曲・折り曲げが可能なフレキシブル基板など、選択肢は飛躍的に広がってきた。

プリント基板の製造において要となるのは、その精度管理である。製造工程は大まかに設計からパターン転写、エッチング、穴あけ、メッキ、表面処理、シルク印刷、分割、最終検査と多数存在し、各工程ごとに微小なミスでも信頼性や性能に重大な不具合を引き起こすリスクがある。測定装置や画像認識技術、自動検査システムの導入が欠かせず、一貫した品質へのこだわりが世界各国のメーカー間競争を左右する要素となっている。さらに、設計段階から製造工程、実装、検査に至るまで、プリント基板の一貫したトレーサビリティと品質保証体制が強く求められている。これは、単なる電子部品の集合体にとどまらず、その基板上に搭載される半導体デバイスの信頼性、高速伝送性能、耐環境性など全ての特性に相互作用するためだ。

特に、半導体自体が驚異的な微細化と高密度化を進める中で、従来の基板技術では対応困難な新しい課題が次々に顕在化してきた。例えば、チップと基板の接続構造、放熱のためのサーマルビアや銅パターン強化設計、高速信号線の等長化やインピーダンス制御といった要件に対し、の高性能化が不可欠である。プリント基板の品質はそのまま、完成品の性能や信頼性に直結している。設計ミスによるクロストークやノイズ混入、熱設計の不備による半導体素子の故障など、深刻なトラブルを未然に防ぐためには、経験豊かな設計技術者はもちろん、最新のCAEツール活用や解析・シミュレーション技術が重要な役割を担う。産業界では、エレクトロニクス分野の多様なニーズや納期短縮要求に対し、柔軟かつ迅速に応じるための製造インフラや物流体制の強化も不可欠となっている。

持続可能性や環境対策もプリント基板産業に課せられた課題である。基板の製造には化学薬品やエネルギー大量消費が避けられず、有害物質規制対応やリサイクル性改善にも対応が急がれている。技術革新を背景に環境負荷低減技術の導入が進み、省スペース化や使用材料の削減、高効率な製造工程の確立といった取り組みも加速している。今後もプリント基板は、デジタル社会を支える主要部品としてますます不可欠なものとなる。発展する半導体技術との両輪で、これからもプリント基板分野は絶え間なく進化を続け、ますます高機能多機能かつ高信頼性を持った製品が求められていく。

的確な設計と製造技術の向上、そして持続的な品質管理への取り組みを通じ、高度化する市場ニーズに応え続ける必要があるだろう。プリント基板は、現代の電子機器や車載システム、医療機器など多岐にわたる技術の根幹を担う基礎部品である。絶縁体基材に銅箔を積層し、精密な加工技術によって複雑な配線パターンを形成することで、多数の電子部品を効率よく配置し電気信号を的確に伝送する役割を果たしている。電子機器の小型・高集積化に伴い、基板の多層化や特殊材料の採用、放熱設計や高周波対応、高速信号伝送など、要求される技術水準も飛躍的に向上している。製造工程は設計から最終検査に至るまで高精度な管理が不可欠であり、わずかなミスが製品の信頼性や性能に大きな影響を与えるため、自動検査システムや品質保証の徹底が求められる。

また、半導体技術の進展により、基板設計でもさらなる高密度化や高速化への対応が急務となっており、信号伝送特性や放熱、インピーダンス制御など細部までの技術革新が続く。加えて、環境負荷低減やリサイクル性確保といった持続可能性への取り組みも重要な課題である。プリント基板産業は、的確な設計・製造技術と高品質維持を通じて、今後もデジタル社会を支える不可欠な分野であり続けることが求められている。