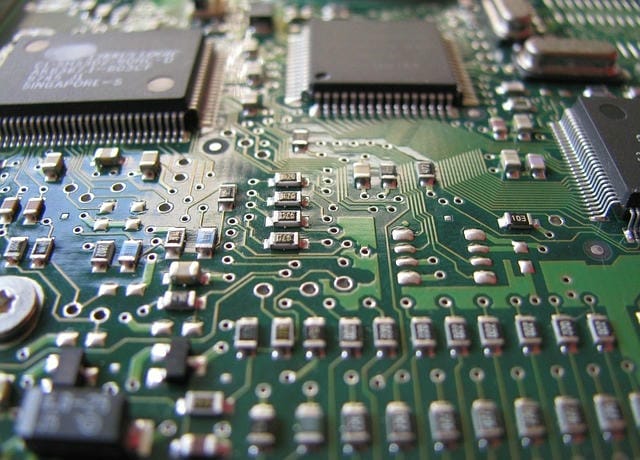

電子機器の発展に欠かせない技術要素のひとつが、電子部品を効率的に接続・配置できる構造体である。特に自動車や医療機器、通信機器、産業用装置など多岐にわたる用途で活用されており、その重要性は拡大している。この技術要素が一躍注目を集める理由は、部品の小型軽量化と高集積化に対する要求が非常に強まっているためである。導体パターンや絶縁材料が精密に配置された構造体は、従来のような手作業での配線では実現困難な微細な回路設計や、安定性の高い電気的特性を実現できる。この精密な構造体を製造する工程には、材料選定から基板加工、表面処理、部品実装など、複数のステップが存在する。

素材には紙やガラス繊維を基材としたものが多く、基材には耐熱性や寸法安定性が求められる。銅箔を貼り付けて配線の元を作り、化学薬品や光を使って回路パターンを形成する。高集積・複雑化が進む設計では、多層構造とすることが一般化しており、制御信号と電源、さらには電磁的なノイズを最小限に抑える工夫も各所に施される。この分野のメーカーは、それぞれ高い技術開発能力と品質管理体制を有している。設計段階から量産品までを一貫して取り扱うことが多く、加工精度や材料品質が製品信頼性を大きく左右する。

さらなる高密度化や高多層化に対応するため、自動設計ツールや製造設備の高度化が進められている。電子部品の微細化・高性能化に呼応し、それを基板上に効率良く配置、動作させるために欠かせない存在である。また、この種の基板が半導体との深い結び付きで発展してきた点も挙げられる。半導体素子は年々微細化と集積化により回路規模が大きくなってきたが、それを制御したり電気的に接続するためには高性能な基板が必要である。熱伝導性や絶縁性、寸法精度、信号伝送特性など、半導体の能力を最大限に引き出すための特徴が強く求められる。

たとえば、高速通信が求められるデータセンター用の装置では、微細な信号損失が重視され、専用の低損失材料が採用される。スマートフォンやウェアラブル端末など、限られたスペースで高機能を要求される製品では、複雑な多層基板や埋め込み型の部品実装技術が不可欠となる。このためメーカーは、用途や仕様に応じたカスタム設計力や新素材開発力を競うようになっている。基板の製造技術は、単なる部品のつなぎ役から、電子機器の性能や商品価値を大きく左右する重要な機能部品としての役割を担っている。省スペース化や軽量化と同時に、信号特性や熱対策、機械的な強度、耐環境性など、数多くの性能要求が一枚の基板に集約されるためだ。

製造工程での品質管理や材料の均質性の維持も、出荷後の信頼性を確保するうえで非常に重要となっている。現在主流となっている製造工法は、設計データを元にした精密なエッチングやめっきの技術であり、コンピューター制御で加工が進められる。従来はパターン形成が手作業中心だった時代もあるが、今や全工程が自動化・機械化され、量産性と安定品質を確保している。部品の表面実装方式が主流になるにつれ、より一層、細密なパターンや部品配置自由度、さらには組立効率を重視した基板設計が増加している。エネルギー効率が求められる環境対応型機器では、低消費電力を目指す回路設計とともに、基板そのものの損失を抑える工夫が進み、熱対策素材なども重点的に開発されている。

高信頼・長寿命が要求される航空宇宙や車載用の特殊基板では、それぞれに独自の規格や検査基準が定められており、メーカーごとに多様な対応技術が提供されている。今後も、半導体技術の進展と新たなアプリケーション開発により、この分野の期待は高まるばかりである。設計から量産、さらには再資源化や廃棄を含めた製品ライフサイクル全体で最適化が進むことが見込まれ、さまざまな産業分野でさらなるイノベーションを支える基盤技術として進展し続ける現場である。電子機器の進化を支える重要な技術要素として、電子部品を効率良く接続・配置する基板技術がある。自動車や医療機器、通信分野など多様な分野でその役割が拡大しており、部品の小型・高集積化需要に応えることで一層注目されている。

基板は導体パターンや絶縁材料を精密に配置した構造体で、手作業では難しい微細回路や高い信頼性を提供する。製造工程は材料選定や加工、部品実装など多段階にわたり、高密度実装や多層化、ノイズ抑制など高度な工夫が凝らされている。メーカー各社は設計から量産までを一貫して手掛け、加工精度と材料品質が製品の信頼性を左右するため、自動設計ツールや生産設備の進化に余念がない。さらに、半導体との密接な関係から熱伝導性や寸法精度、信号伝送特性など、デバイスの特性を最大限に引き出す機能が強く求められる。スマートフォンやデータセンター用装置では一層の高性能・高密度化、特殊な産業用途では信頼性と耐久性が必須となり、用途ごとの最適化が進む。

現代では生産工程の自動化により量産化と安定品質を実現し、省スペース化や熱対策、環境対応も重視されている。今後も半導体技術や新アプリケーションの進展とともに、基板技術は多様な産業を支える中核技術として進化が期待されている。