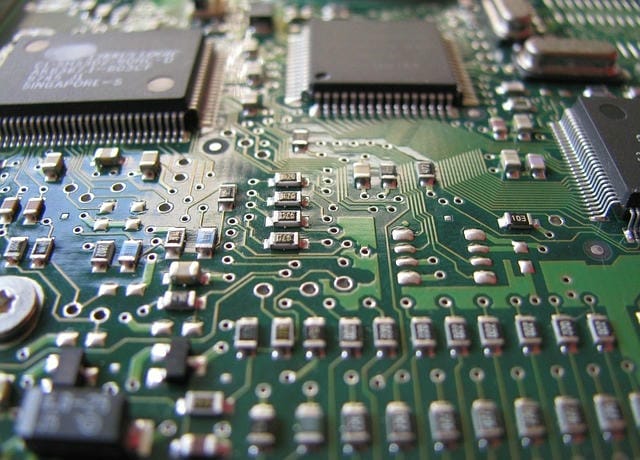

電子回路の発展とともに、基板技術は目覚ましい進化を遂げてきた。デジタル機器、通信端末、自動車、医療機器など、様々な分野において基板は構成要素として不可欠な存在となっている。これらの基盤的役割を担っているのがプリント基板であり、その歴史は決して浅くはない。製品の高集積化・小型化とともに、基板設計、実装、製造、品質管理、検査技術など、あらゆる知見と経験が求められる分野である。プリント基板とは、電子部品を所定の場所に配置し、各部品間を配線するための板状材料である。

伝導体としては銅箔が主に用いられ、絶縁体となる基材にはガラス繊維エポキシ樹脂や紙フェノール樹脂が利用される。表面に電子回路の配線パターンを形成し、自動化された実装ラインにより部品を基板上に取り付けていく。従来の手配線方式に比べ高い再現性があり、生産スピードと精度を著しく向上させた。電子回路の設計に際し、回路図から論理設計を行いレイアウト設計の段階へと進む。現代では設計支援ソフトウェアの使用が一般化し、より複雑な多層基板、柔軟性を持つフレキシブル基板、高周波特性に優れた特殊基板と、用途にあわせて最適な基板が選定さるようになった。

特にモバイル機器やウェアラブルデバイス等では狭ピッチ対応や部品内蔵型基板が使用され、3次元実装技術が進歩している。基板の分類には片面、両面、多層といった積層構造の違いがある。片面は最も単純な構成でコストメリットが高い。一方、高機能機器向けには信号配線量を増やすために複数層に配線を施した多層基板が用いられる。場合によっては十層を超えるも重ねた構造となることもあり、各層の整合性、内層ずれ補償技術、ビア構造による信号貫通経路の最適化など、特殊な知見が求められる。

現在、基板製造の過程では、フォトリソグラフィ工程によるパターン形成、化学的なエッチング、無電解及び電解めっき、穴あけ、ソルダーレジスト塗布、シルク印刷などが行われ、完成後には外観検査や電気的試験が欠かせない。微細化・高密度化要求が苛烈な分野ではターゲットとする製品用途に応じた素材の選定、精密な工程管理が求められる。メーカー各社は、顧客の要求仕様に細やかに対応する能力を競い合っている。顧客からの要望にはカスタマイズが頻繁に求められ、試作から量産移行時の迅速な対応も重要視される。設計段階から共同で打ち合わせを重ねることで、後工程の歩留まり改善や量産ラインの安定稼動、生産効率の向上につながる。

従来は国内での生産が主体であったが、大量生産品では生産コスト削減を目的に国外拠点での一貫製造体制も重視されている。品質管理では工程ごとの検査だけでなく、完成品の信頼性評価も重視される。温度サイクル試験、耐湿性評価、絶縁耐圧テスト、寸法精度測定など、多岐にわたる試験を通じて基板の堅牢性、安全性が保証される。小型化や高密度化などにともない、不良解析やフィードバック体制の確立も強く求められている。電子回路の核となる基板品質失念は全体の信頼性低下に直結するため、全プロセスで高い品質意識が道義を問われる。

基板設計・製造プロセスにおいては、省エネルギー・環境負荷低減も重要なテーマとなっている。素材面では再生可能材料や鉛フリーはんだ対応、廃液処理や排出ガス低減策などが導入され、グローバルな規制適合や国際標準化動向にも企業は対応を求められている。製造現場でも自動化設備の導入や工程効率化は進行し、不良品率低減や歩留まり向上のための各種手法が検証され続けている。電子回路を構成するうえで、基板は単なる土台ではなく、高度な技術と複雑な工程が結集した成果物といえる。機器の高機能化、低コスト化、納期短縮など多様なニーズに応えるべく、基板技術の革新は加速を続けている。

各メーカーがさまざまな取組や研究開発に力を注いでおり、それぞれの技術とノウハウの蓄積が、時代ごとの電子機器進化を下支えしている。構成部品の選定から量産プロセスにいたるまで、継続的な改善活動と最先端技術との融合を通じて、高品質な基板供給体制が今後も求められることは疑いようがない。電子回路の発展に伴い、プリント基板技術は飛躍的な進歩を遂げてきた。プリント基板は、電子部品を配置し配線を行うための不可欠な存在であり、銅箔や絶縁基材などの素材が用いられている。従来の手配線に比べ、自動化や高精度化が進み、現代では設計支援ソフトを活用した多層・高密度・フレキシブル基板など応用範囲が広がっている。

基板は片面から多層まで構造が多様化し、高度な機能や小型化、信頼性向上に対応している。製造工程ではフォトリソグラフィやエッチング、めっきなど多段階の精密な工程管理が求められ、外観検査や電気試験を通じて品質の確保が図られる。また、顧客ごとのカスタマイズや迅速な試作・量産対応が重要となり、歩留まり改善や生産効率向上のための共同開発も普及している。グローバルな生産体制や環境配慮も不可欠であり、素材選定や鉛フリー対応、省エネ・排出ガス削減といった課題にも各社が取り組んでいる。基板品質は電子機器全体の信頼性を左右するため、全工程で高い品質意識と継続的な技術革新が求められている。

今後も、高機能化、低コスト化、安定供給の要請に応えていく基板技術の発展が、電子機器の進化を支え続けるだろう。