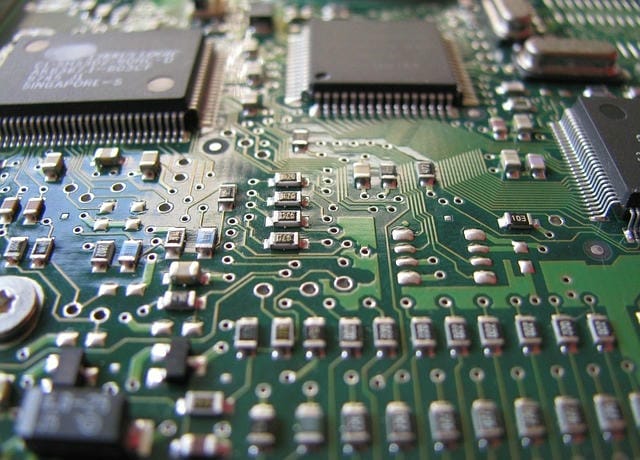

電子機器の根幹を支える存在として、長年にわたり技術者や研究開発部門から絶大な信頼を集めている部品がある。さまざまな産業分野において、数えきれないほどのハードウェアの中核を担うこの基盤がなければ、現在の高度情報社会の成り立ちは考えられない。その部品は、複雑な回路を複数層に組み込みつつ、コンパクトで軽量化された電子部品や半導体を確実に実装するために不可欠であり、たんなる電子部品の接続媒体以上の役割を果たしている。この基板が誕生する以前、電子回路は手作り感覚でワイヤをつなぎ合わせて作られていたため、不良やトラブルの発生が多く、生産効率も低かった。しかし、その後の発展とともに、一定の規格にもとづいたパターン形成技術が開発され、さらには多層化技術や高密度実装技術が導入されたことで、品質の安定と大量生産が可能となった。

今では、家庭用電化製品から産業用機器、通信インフラ、医療装置、自動車、航空宇宙分野に至るまで、多岐にわたる用途で活用されている。省スペース化・軽量化が強く求められる現在の電子機器開発において、この基板の製造事情は年々精密さと複雑さが高まっている。なかでも半導体との密な連携が重視されており、その一例が高性能な演算処理装置のパッケージングや、多機能な制御回路の集積に見られる。従来は単なる部品実装ベースとしての役割が大きかったが、現代においては高速伝送信号の扱いなど回路自体の性能確保にもメーカー側の工夫が不可欠とされている。最大の特徴は、回路デザインの柔軟性と再現性の高さにある。

基板素材には、一般的に絶縁性の高いガラスエポキシや紙フェノールが、用途によっては特殊な耐熱性材料やセラミック、柔軟なフィルム素材が使われる。それにより、耐環境性や放熱性、層間の絶縁信頼性、微細加工などが適切に選択可能となる。製造プロセスにおいては、設計された回路パターンを写真技術やレーザーによって精密に形成し、必要に応じて多層基板として内部層同士をビアと呼ばれる孔で接続する方式が採用される。この工程の正確さと効率性が、最終製品の品質を大きく左右する。また、回路基板と表現されるものの多くは、基板自体だけでなく、表面実装技術や周辺部品の実装工程も対象とされている。

高集積の半導体や超小型部品を安定して基板に実装する技術は、特にスマートフォン、タブレット端末、ウェアラブル機器などのモバイル機器メーカーが重点を置く分野である。微細なパターンへの対応、高信頼のはんだ付け、実装後の品質検証まで総合的なノウハウが求められている。次世代の研究開発現場では、高機能な基板材料の開発も拍車をかけている。絶縁性・熱伝導性に優れる新素材や、環境負荷低減に配慮した材料選定、さらには従来の剛性材料にはない柔軟性を持つフレキシブル基板は、今後の電子デバイス進化の鍵として注目されている。樹脂をベースにした柔軟な基板は、折り曲げやねじれに強く、ウェアラブル機器や曲面設計の電子機器実現を可能にした。

製造業の視点では、基板の生産効率と品質確保は不可分である。高価値部品である半導体を安全に高速実装するためには、自動部品搭載機や高度な検査装置の導入、さらに精巧な管理システムが求められる。半導体は熱や静電気、微細な時間経過によっても品質が変化するため、基板メーカーは一括して高度な品質マネジメントを実施している。特に通信装置や安全性が重視される車載分野では、耐振動・耐熱・長期信頼性まで追究しなければならないため、材料・設計・実装すべての分野で専門性の高さが求められている。さらに、エコ意識の浸透に伴い、リサイクル対応や鉛フリーはんだなど、人にも環境にも優しい設計が主流となっている。

使用済みのプリント基板から有用金属を回収するなど、資源循環型のものづくり体制も強化されている。製品設計時からリサイクル性を意識し、環境規制をクリアするための各種認証取得も重要な課題だ。これらの流れのなかで、基板設計や製造は、単なる電子機器部品の一括生産ではなく、パートナー企業や装置ユーザーの個別要望に応じたカスタム化の比重が増している。要求の高度化に対応し、信頼と競争力を保つことが、メーカーや開発現場の意思決定において大きなカギとなっている。電子機器の進化はこれからも続いていくが、その足跡を支え続ける基板技術も、さらなる革新が期待されている。

電子機器の進化を支える不可欠な存在として、プリント基板は各産業分野で中心的役割を果たしてきた。かつて手作業で回路を接続していた時代とは異なり、最新の基板は高密度化や多層化技術の進展により、品質の安定性・生産効率向上を実現し、現代社会の高度情報化に不可欠となっている。基板は電子部品の単なる接続媒体にとどまらず、高度な回路設計の柔軟性や再現性を担保し、多様な機能と性能を発揮する。製造では精密なパターン形成、材料選定、ビア孔による多層接続など高度なノウハウが求められ、特にスマートフォンやウェアラブル機器向けの微細実装は先端分野の一つとなっている。さらに、高機能材料やフレキシブル基板の開発が進み、曲面や折り曲げに対応した新たな電子デバイスの形態をも生み出している。

安全性・信頼性の確保、環境対応、リサイクル性への配慮も重要視され、鉛フリーはんだや資源回収などサステナブルな取り組みも進んでいる。こうした多様な要請や技術革新への対応が、基板メーカーや設計現場の競争力と信頼性向上につながり、今後の電子機器発展を支える原動力となっている。プリント基板のことならこちら