電子機器の基礎的な構造を語る上で、回路の形成と集積の技術が大きな役割を担っている。その中心となる要素に電気的な配線と部品の実装を行うための部材がある。これにより電気信号が各種電子部品間を確実に伝送され、安定した動作が実現する。従来は電線による配線が主流であったが、信号の混線や作業負担、製品サイズ拡大など多くの課題が生じていた。それらを解決するために、自動化生産にも適した具体的な手段が開発された。

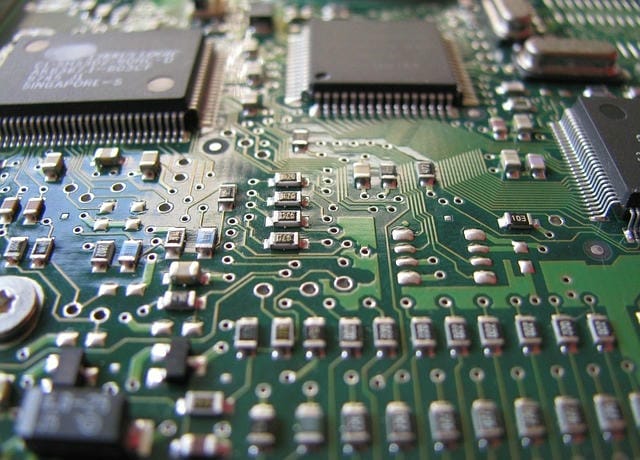

これこそが各種電子部品の複雑な接続を担うための平板型部品なのだ。設計図に基づいて加工されたこの部材は、従来の手配線とは異なり、基材の表面に導体層を設けて特定の回路パターンが形成されている。利用される基材は、主に絶縁性に優れた耐熱樹脂が採用され、銅など高い伝導率を持つ金属層が凝集されることで、部品ごとの正確な接続経路が効率よく集積可能となる。この方式の導入により、機器全体の小型化、高密度化、大量生産化が加速度的に進んだ。電気が安全かつ確実に目的の部品へと伝達されるために、導体パターンの幅や隙間、表面状態、層の構成は厳密に制御されている。

このような回路板の製造を担う事業体は、国内外に多数存在している。設計だけを請け負う技術集団、製品化工程に関わる部材専業企業、工程一貫の大量生産を支える大規模工場まで、その規模や業態は多様である。需要の拡大や高性能化が進む状況により、生産現場では微細加工や多層構造、特殊材料の活用といった技術革新も競争的に進められている。特にスマートフォンや通信端末、自動車搭載機器、産業用ロボットなど多くの分野においては、一層高精度な回路基板が欠かせない存在となっている。回路基板の製造工程は複雑かつ多岐にわたる。

設計段階では電子回路の動作や構成部品の配置、接続の経路について緻密なレイアウト設計が求められる。配置が確定した後、これら情報を専用ソフトで具現化したデータが作成される。そのデータをもとに、基板材料上に誘導体層の形成や必要な削り出し、パターンの描画、水洗浄、化学処理など多段階のプロセスが進められる。製品によっては何枚ものプレートを積層し、層ごとに異なるパターンを自由に組み合わせることで三次元的な複雑な回路も組み立てられる。高機能化を求める現場では、高多層基板や高密度実装への需要が飛躍的に増加している。

例えば情報端末や自動運転に関わる高度システムでは、ごく限られた面積の基板上に膨大な回路素子と配線をレイアウトしなければならない。微細加工技術や印刷技術、積層技術の革新によって、このような難題にも対処することが可能となっている。特注品についても小ロットから量産向けまで、柔軟に応じる生産体制を組み上げる事業者も拡大しており、グローバル規模で取引や部材選定が行われている。基板に搭載される電子部品の中核をなすのが、半導体素子である。半導体回路は、加速度的に処理能力が拡大し、機能が多様化、微細化と大容量化の進展により、回路基板の設計にも厳しい要件が課される。

動作時のノイズや配線遅延、熱の集中など、基板そのものに高度な対策が求められる場面が多い。絶縁性や放熱性能、導体特性など、使用される材料や構造設計の工夫により、高機能半導体を安定稼働させるための基礎インフラが構築されている。環境規制に配慮した原材料の選定や、有害物質の排除、安全なプロセス管理も必須である。また、設置する部品の種類や機能次第で二層、四層、多層など、用途に合わせた構成設計がなされる。表面実装部品から高性能半導体まで、少しの接触不良が全体の信頼性を損なうため、完成品には多段階の検査システムや電子的な評価技術が欠かせない。

標準化の進展や製造プロセスの自動化、本元のメーカーと密接に連携した設計支援により、従来よりも短期間・低コストで信頼できる製品が次々と開発されている。総じて、高度化するエレクトロニクス分野とユーザーの多様な期待を支えているのは、回路基板およびそのサプライチェーン全体の最適化技術である。人口減少や熟練者不足への解決策としても、設計自動化や生産効率向上が力強く推進されている。これからも宮本的事故のリスクを抑え、良質な電子機器を安定供給し続けるインフラとして、その重要性はますます高まっていくであろう。電子機器の進化に不可欠な存在である回路基板は、従来の手作業配線の課題を解決し、小型化・高密度化・量産化を支える中核技術として発展してきた。

絶縁性と耐熱性に優れた樹脂基材に、銅などの導体層で精密な回路パターンを形成することで、安定した電気接続と高い信頼性が実現される。この高度な製造技術を担う企業群は、設計・部材供給・一貫生産など多様な形態を有し、スマートフォンや自動車、産業用ロボットなど幅広い分野に高精度の回路板を提供している。実装部品の微細化や多層構造への要求が高まる中、積層技術や微細加工、印刷技術などが革新され、三次元的な複雑回路の実現も可能となった。さらに、半導体素子の高機能化や微細化が進み、基板設計におけるノイズや放熱対策、材料選定の重要性が増している。環境規制対応や有害物質排除も求められ、検査体制や電子評価技術の厳格化が進んでいる。

自動化や設計支援の強化により短納期・低コストで信頼性の高い製品が生まれ、人口減少や熟練技術者不足にも対応。回路基板とそのサプライチェーン技術は、現代社会のエレクトロニクスの安定供給を支える不可欠な基盤となっている。