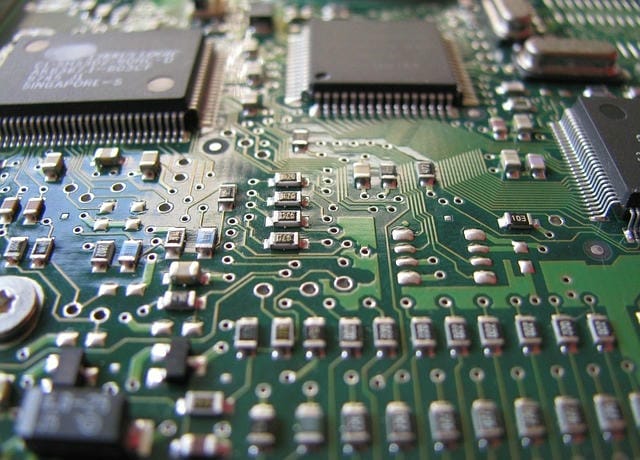

電子回路の実現に不可欠な存在となっているものが回路配線の基盤となる材料とその構造である。この材料上に導体パターンが形成されることにより、各種電子部品が互いに通信し機能を成すことが可能となるため、多様な分野で広く利用されている。様々な電子機器に用いられるこれらの基盤は、構造や材料、製造技術の発展とともに、その役割と重要性が年々増している。設計から製造まで一貫して行われているプロセスが求められる分野であり、各種部品の信頼性と高密度実装を実現するための工夫が不可欠である。その背景には、高度化する製品への対応が求められることや、消費者の需要拡大による大量生産の必要性がある。

製造現場では、材料となる絶縁層と導電パターンの形成精度を高める先端技術が活用されている。導体材料は主に銅が用いられ、基材としては紙フェノールやガラスエポキシ樹脂が一般的である。これらの材料を使い、多層構造や薄型化、高耐熱性を持たせることが主流となっている。進化する半導体デバイスの小型化、高機能化が基盤技術にも大きく影響を与えている。搭載チップの信号速度が増し、動作周波数が高くなるとノイズや信号劣化の抑制が重要な課題となる。

そのため、設計段階で回路パターンの微細化や最適なレイアウトが求められるようになっている。絶縁体の低誘電率化や高い対熱性、導電体層の平坦度確保、薄膜処理などさまざまな技術が取り入れられている。こうした高い技術要求に応えるため、各技術者やメーカーは設計ソフトや製造装置、テスト工程、品質検査体制の充実等、多方面への取り組みを強化している。販売工程でも、電子機器型式の多様化に合わせて短納期や多品種少量生産が求められており、生産管理や材料調達にも最適化が図られてきた。使用目的や用途に応じて柔軟なカスタマイズ開発が進められることが多く、例えば高温環境で使う自動車向けや、防水性・耐薬品性が重視される医療機器分野など、使用シーンごとに必要とされる機能が異なる。

それぞれのアプリケーションに最適なシステムを構築するためには、試作・評価のプロセスを重視した体制が確立されている。表面実装技術の発展により高密度実装が可能となったため、省スペース化や軽量化、さらに機器の高機能化が可能となった。当初は片面構造や両面構造が主流であったが、現在では多層技術を応用することで、複雑な回路設計と実装が実現している。この流れは半導体の微細化・高速動作制御とも連動しており、電子機器の高性能化を支える基層技術となった。もうひとつの課題として挙げられるのが、これらの基盤のリサイクルや環境対応である。

機器の多様化・大量普及に伴い、廃棄物が増加するリスクが考慮され、環境負荷の低い材料への転換や、有害物質削減技術の普及が強く求められている。安全に廃棄できる技術開発や、基板材料の再利用なども取り組みが活発化している。これらの流れは半導体メーカーや製造現場にも環境意識向上の取り組みにつながっている。さらには、厳しいグローバル競争環境下において各メーカーは技術革新を強化し、コスト削減や品質管理、納期対応にいたるまで様々な工夫を凝らしている。自動化やAI活用を推進する現場では、設計データの精度向上と製造現場の連動がいっそう緻密に行われている。

短期間での設計・生産・検証サイクルを実現し、それぞれの要求仕様を正確に反映した製品づくりこそが信頼性を高め、競争優位性を維持する大きなポイントとされている。半導体業界と密接に関わる供給網全体に注目すれば、素材の安定供給、加工精度、生産設備の最適化などもまた重要な要素となっている。特に高機能小型化への移行で要求水準が引き上げられ、装置や検査技術・測定技術の進歩が各メーカーの差別化につながっている。したがって、これらを総合的にマネジメントできる体制を構築することが今後さらに重要になると考えられる。社会のデジタル化・IoT化など技術環境が大きく変化する中で、今後もさらなる加工技術の進化や材料開発の推進、安全で効率的な生産体制の整備が見込まれる。

半導体産業を下支えする重要な基礎技術として、多分野をつなぐ役割、その信頼性・性能・環境対応のすべてが求められる時代に突入している。今後も進化を続けるこれらの基盤技術と支えるメーカーの挑戦は、電子産業の中心的な課題であり続けるであろう。電子回路の発展を支える基盤材料とその構造は、現代の電子機器に不可欠な存在であり、その重要性は年々高まっている。導体パターンを絶縁材料上に形成することで、各種電子部品が相互に連携でき、多様な用途で利用が広がっている。これらの基盤には、主に銅と紙フェノールやガラスエポキシ樹脂が用いられ、多層化や薄型化、高耐熱性などの機能が追求されてきた。

半導体デバイスの小型化・高機能化の流れにより、回路パターンの微細化や信号劣化防止技術が求められ、設計や製造では精度の高い技術的工夫が不可欠である。表面実装技術の進歩により高密度化、省スペース化が進み、複雑な回路設計も実現可能となった。一方で、大量生産と多品種少量生産の両立や、用途ごとに異なる要求への対応が求められ、カスタマイズや生産管理の柔軟性が重要視されている。また、廃棄物増加や環境対応への配慮も高まり、再利用や有害物質削減など持続可能性への取り組みも活発化している。グローバル競争の激化の中、各メーカーは自動化やAI技術導入による設計・生産サイクルの迅速化や品質管理強化を図り、信頼性とコスト競争力の向上を目指している。

今後も基盤技術の革新と生産体制の最適化が、電子産業全体を支える重要な要素であり続けるだろう。