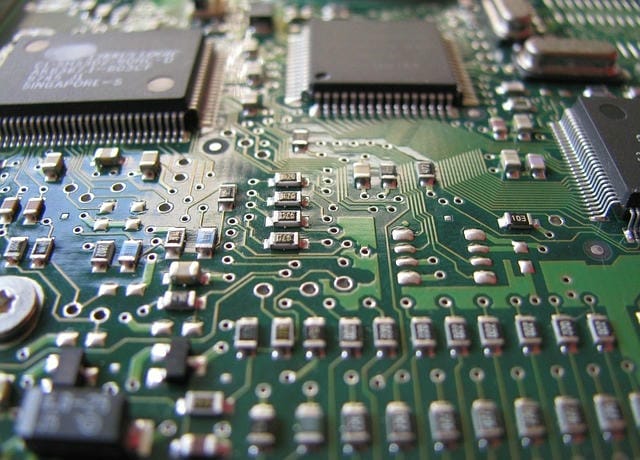

電子機器の心臓部として重要な役割を果たしている部品といえば基板である。この基板は、小型電子機器から大型の産業機械に至るまで、広範囲な分野でなくてはならない存在だ。その歴史をさかのぼると、電子回路の複雑化、部品点数と性能の向上と共に発展を遂げてきている。その構造は、絶縁材料でできた基材の上に導体パターンを形成し、これが配線の役割を担うものである。材料選定や製造方法が多様化した結果、高密度な実装にも対応できるようになった点が、電子機器開発の技術革新を促進してきた。

基板は、半導体部品や抵抗、コンデンサなどの電子部品を効率よく配置し、電気的に正確に接続するという役割を持つ。最近では基板自体に回路の一部機能や遮蔽機構、冷却機構を延伸する設計に踏み込む例も多い。作製工程は多段階にわたり、最初は設計ソフトウェアによる回路設計から始まる。設計情報は、試作や量産段階に応じて異なる基板タイプが検討される。片面、両面、多層といった分類があり、機器のサイズや機能、コストにより検討される。

伝送速度の向上や消費電力低減に応えるため、高精度な微細パターンやビルドアップ技術も取り入れられている。製造の現場は、材料選定、パターン形成、穴あけ、表面処理、部品の固定という一連の流れが厳密に管理されている。銅箔で作る導体パターンは、エッチングやメッキの工程を経て所望の形状が得られる。表面処理では、部品の半田付け信頼性や耐久性、耐腐食性向上を狙ったさまざまなメッキ手法が用いられる。これらの製造工程それぞれにおいて、検査と品質管理が行われ、不良の発生を低減している。

基板の耐久性や信頼性を維持することも大きな課題とされている。例えば微小な導体どうしのショートや、基板材料の絶縁不良は電子機器全体の故障原因となりうる。そのため、製造メーカーは原材料や各工程における品質基準を厳格に定めている。さらに実装される半導体は、発熱により基板へ熱負荷を与えるため、放熱設計や熱膨張制御も重要な検討項目のひとつに挙げられる。近年普及している高集積回路では、多層基板が必要不可欠となり、これらは内部層を何層にも積み上げて多重の配線経路を確保する。

製品分野によっては、特殊な要求性能も存在する。例えば車載器や産業機械用途では高温高湿環境下でも安定動作できる耐候性を求められることがある。また、高周波信号を扱う通信機器分野では絶縁体の誘電率や損失係数などにも厳しい基準を設ける。その上で基板のメーカーは顧客からの仕様要求を設計工程に反映しつつ、量産の難易度や安定性の両立を追求している。その一方で、環境負荷にも配慮し、有害物質の排除や素材のリサイクルに取り組んでいる。

半導体技術の進化は基板技術の発展も牽引している。高性能プロセッサやメモリが登場するごとに、微細化や多層化、さらには配線パターンの設計自体も複雑化した。現在では数十層に及ぶ内部配線を有する基板設計も少なくなく、熱拡散や電磁波シールドといった物理的な設計要素も複合的に取り入れられている。さらに、表面実装技術と呼ばれる手法で極小な部品を自動実装できるようになっており、それを支える高精度なパターン形成や耐久性確保も重要視されている。高品質かつ低コスト、多品種少量対応という多様な需要に応えるため、各社は製造プロセスの自動化や最適化にも力を入れている。

設計から試作、量産、出荷後のフォローアップまでを一元管理することで、納期や品質安定性、アフターサービスなどトータルサポートが可能となっている。海外市場への展開も活発化しており、国際基準に準拠した製品品質や管理体制の構築が行われている。電子機器の普及、半導体集積度の向上、そして省スペース化など市場環境はめまぐるしく変化している。こうした流れの中で、高い技術力ときめ細かなサービス体制を持つメーカーが、開発段階から量産、その後のメンテナンスまで幅広く支援しているのが実情だ。今後も電子機器や半導体の多様化に伴い、基板に求められる性能や品質、機能も一層高度化していくことが予想され、改良や新技術の導入が進む分野であると言える。

基板は電子機器の中核部品であり、小型製品から産業用機器まで幅広く使用されている。基板は絶縁材の上に導体パターンを設け、電子部品を効率よく配置・接続する役割を担う。電子回路の複雑化や高機能化に伴い、材料や製造技術も進化し、高密度実装や多層構造化が一般的となった。設計段階では回路設計ソフトを用い、用途に応じて片面や多層などの構造を選択する。また、速度向上や省電力などの要求に応え、微細パターンやビルドアップ技術も採用されている。

製造工程は厳密な品質管理のもと、材料選定からパターン形成、部品実装、表面処理に至るまで多段階で進められる。加えて、耐久性や信頼性維持のため、ショート防止や絶縁性、放熱設計にも注力している。分野ごとに耐候性や高周波特性など特殊な要件もあり、メーカーは顧客の細かい仕様に合わせて最適な設計・製造に取り組む。環境負荷低減やリサイクル対応も進められている。半導体技術の進化は基板にも波及し、多層化や高精度化、電磁シールドや熱拡散設計などが求められている。

表面実装技術による微小部品の自動搭載も普及し、全体の高機能化を支えている。今後も多様化・高性能化する電子機器分野において、基板技術はさらなる進化が期待される。