電子機器の心臓部ともいえる基板は、情報通信機器や家電、自動車をはじめとする数多くの分野で不可欠な存在である。それらの内部には配線パターンが施された板状の部材が組み込まれており、電子部品同士をつなぎ、正確な電気の流れをつくり出している。この板こそが通称プリント基板と呼ばれるものであり、部品配置だけでなく動作の信頼性や持続性にも直結しているため、技術の進化とともに絶えず発展を続けてきた。プリント基板の起源は、手作業でワイヤーを一本一本つなげていた時代までさかのぼる。当時は信頼性や量産性に問題があり、多数の部品を効率的に配線する技術が望まれていた。

その解決策として生まれたのが、絶縁体の上に銅箔を張り付けて回路を形成した一体型の基板である。銅箔が不要な部分をエッチング液で溶かして除去することで、狙い通りの配線パターンを一気に形成できる方式が広まり、産業の多様な要求に応じて両面・多層化の技術も進展した。一般的な基板の構造は、ガラス布などの強化繊維をエポキシ樹脂で固めた絶縁材料が採用されることが多い。表面には銅箔がラミネート加工され、さらに回路のパターンが写真製版法で描かれる。単層の場合、銅箔の表と裏でパターンを作ることが可能であり、部品密度の要求に応じて内部にも複数の層を重ね、微細化・高密度化に応えている。

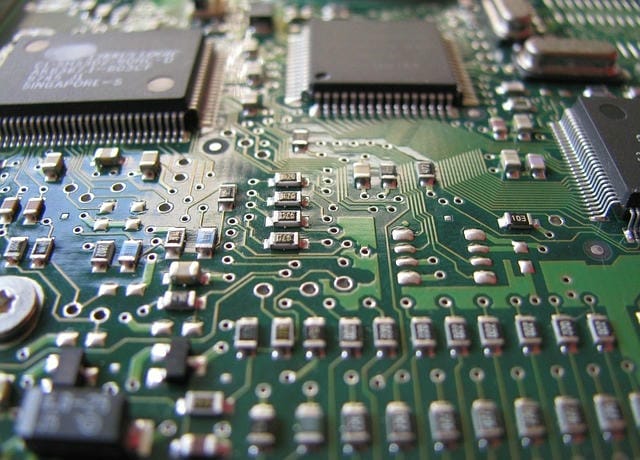

多数の層を重ねることで、複雑な回路への対応や信号・電源の分離、ノイズ対策など、さまざまな機能拡張が実現する。基板の上には多種多様な電子部品が実装される。その中核となるのが半導体であり、これには演算や記憶、制御、通信といった機能を担う集積回路が含まれる。これらの半導体部品と他の抵抗やコンデンサ、コイルなどを高精度で配置し、はんだ付けで基板パターンと確実に接続するには高度な実装技術が要求される。とりわけ、半導体自体の微細化や速度向上に追従するためには、基板上の配線幅や間隔もミクロン単位にまで狭めることが必要となる。

そのため、写真リソグラフィやレーザー切削、ビアと呼ばれる階層間接続用穴あけ技術などが活用されている。プリント基板の製造工程は多段階に分かれており、高精度かつ管理されたプロセスが求められる。材料の選択から回路設計、露光、現像、エッチング、穴あけ、めっき、ソルダーレジスト塗布、シルク印刷、最終切断・検査に至るまで、細かな品質管理が欠かせない。こうした工程管理や信頼性確保は、メーカー各社が独自の技術や標準化規格を策定することで対応している。一方で、使用用途や形状、複雑さなどに合わせてオーダーメイドの設計も重視されており、通信機器、自動車、医療、航空宇宙など分野ごとに最適化が図られている。

基板に使われる重要な要素技術に、表面実装技術と呼ばれる実装方式がある。かつては基板に部品リード線を通して裏面で半田付けする挿入型が主流であったが、今日では部品自体を基板表面に直接配置し、機械的に実装する方式への移行が進んでいる。これにより高密度実装が可能となり、部品の小型化や量産工程の自動化、信頼性向上につながっている。表面実装用部品との相乗効果で、電子機器の更なる小型化や薄型化、高速通信用のノイズ抑制技術など、付加価値の高い応用が実現されつつある。製造工程には環境への配慮も重視されており、鉛フリーはんだやリサイクル材の採用、廃液処理や大気排出物の管理も重要となっている。

これに伴う工程の最適化、省エネルギー化、高歩留まりの追求はメーカーの競争力にも直結する要素である。また、基板設計にあたってはシミュレーション技術や自動設計ツールの進歩によって、熱対策や電磁的干渉対策、コスト圧縮、安全性の強化など、多角的な工夫がなされている。現在、携帯情報端末や自動運転車両、産業用ロボット、医療診断装置などの発展に伴い、要求される基板性能もますます高度化している。高周波信号への対応、高熱伝導素材や低誘電率材の利用など、多機能化や高耐久化が追求され、高品質かつカスタム性の高い製造技術の更なる発展が求められている。一方、国内外のメーカー間で品質基準や認証制度が進化しつつあり、グローバルな調達や供給網形成の中で、ジャストインタイムや短納期対応、少量多品種生産など柔軟な対応力も重要視されている。

このように、半導体の進化やエレクトロニクスの発展と歩調を合わせながら、設計・製造・実装・検査のすべての局面で高度な技術革新が進められてきた。今後も電子回路の高度化や新しい素材、より省エネ型の工法、AIによる自動設計や管理システムの導入など、プリント基板をめぐる取り組みが多様な市場ニーズに応えていくことが予想される。製造や設計を担う企業は、その基礎となる技術力の強化と応用範囲の拡大、そして環境や安全への配慮を両立しつつ、絶えまぬ進化が求められると言える。プリント基板は、電子機器の中核を担う存在であり、その技術は絶えず進化を続けている。初期は手作業でワイヤーを繋ぐ方法が一般的だったが、銅箔を絶縁材に貼り付けエッチングで回路を形成するプリント基板が登場し、効率性と信頼性が飛躍的に向上した。

現在では多層化や高密度化が進み、ガラス布強化エポキシ樹脂といった絶縁材料や微細加工技術の導入により、複雑な回路や高信頼性が求められる用途にも対応している。実装技術も大きく進化し、表面実装方式の普及で部品の小型化・高密度実装・自動化が実現された。また、環境規制の強化に伴い鉛フリーはんだやリサイクル材の利用、製造工程の省エネルギー化も重視されている。設計段階ではシミュレーションや自動設計ツールの進化が、熱・ノイズ・コスト・安全性の多角的な最適化を可能とし、分野ごとにカスタム対応する体制が求められている。今後は、高周波対応や新素材の採用、AIによる自動設計・管理などのイノベーションが期待されており、高度な品質管理と柔軟な生産体制の確立が競争力の鍵となる。

電子機器の進化とともに、プリント基板の技術革新と信頼性向上がますます重要な役割を果たすことは間違いない。プリント基板のことならこちら