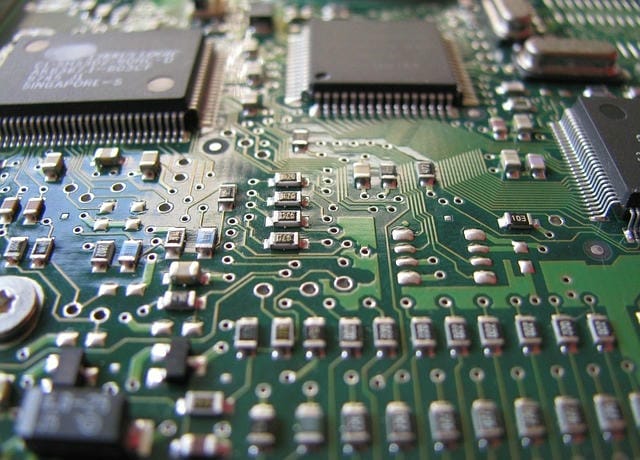

あらゆる電子機器に不可欠な部品として知られているのが、多層構造を持つ板状の電子部品である。これは、家庭用の電化製品や通信機器、家電製品、さらには医療機器や自動車など、ありとあらゆる分野で広く利用されている技術要素である。回路配線や電子部品の接続基盤として動作するため、独自の設計や技術力がメーカーごとに求められている。世界の電子産業の規模がますます拡大し、電子デバイスや新しいテクノロジーが登場するなかで、それらを物理的に支え、電気的信号を正確に伝える役割は、この板材に課せられている責任の大きさを物語っている。特に半導体チップの進化によって、回路設計の密度は飛躍的に高くなり、それによって小型化や高性能化、高信頼性が強く求められるようになった。

板の設計や製造には、高精度な加工や複雑な層構造の制御技術、それぞれの素材特性に応じた組み合わせが重要な課題となっている。製造業の現場では、試作段階から量産まで一貫した工程管理が欠かせない。単層構造だった頃に比べて、いまや高密度実装やマイクロビア孔、多層構造の実装が一般的だ。材料ひとつとっても、ガラス繊維と樹脂を高温高圧で積層する工程がある。そこに銅箔を張り付け、複雑な回路パターンをエッチング、あるいはレーザー加工で形作る高度な技術が投入される。

各メーカーは製品の小型化、軽量化という要求へ応えるため、回路の高密度化を追求している。具体的には、線幅の微細化、間隙幅の縮小、さらには多層化と呼ばれる複数層の配線構造化が進められている。こうして電子部品の接続点であるスルーホールやビアホール、さらにはバリヤフリー実装方式といったアイディアが導入されており、半導体自体の進化サイクルと密接に関わって技術が発展してきた。通信分野やコンピュータ分野で大量に使われているモジュールやパッケージの多くが、こうした板材を基礎とした製品である。当然だが、メーカーごとに用途や顧客のニーズ、コストパフォーマンスに応じて最適化された仕様・設計が練られている。

検査や信頼性試験では、高い耐久性や温度特性の安定、はんだ付けの信頼度など、きわめて厳格な基準が設けられている。製造技術も日進月歩で、先端半導体向けの回路基盤では、新材料の導入、加工精度の向上、フレキシブル対応の進展といったさまざまな技術開発が盛んだ。高熱伝導性、低誘電率素材、薄型化、屈曲耐性など、電子部品や使命によって要求性能は多岐にわたるため、設計者と製造現場の連携がますます不可欠となっている。また、電子機器の高機能化に従い、動作周波数の高速化や耐ノイズ性能確保なども重要事項だ。したがって、製造メーカーは単なる板材供給だけでなく、設計段階から顧客と共に最適な回路構造を検討し、部材選定や最終製品の品質確保にまで深く関与している。

大量生産工程では自動搬送や自動検査が用いられ、品質の均一化が図られる。さらに、環境負荷への配慮から有害物質の使用を極力減らすグリーン設計や、廃棄やリサイクル時を見据えた資源循環プロセス構築も進められている。持続可能なものづくりが要請される今、今後ますます企業・業界横断的な技術体系の共有も重要性を増すだろう。製造現場の自動化・無人化も日々推進されており、設計から生産、検査に至るまでの情報を一元管理するシステムも普及している。データ連携やオンラインモニタリング、生産と設計の連動制御によって、不良率の低減や納期短縮、高品質保証が実現している。

また、半導体分野と深く結びつく理由のひとつとして、回路パターンの微細化・多層化が、先端半導体の動作環境に求められる高周波伝送や省エネルギー対策、熱処理能力の点で必要不可欠になってきたことが挙げられる。回路基盤が進化することで、さらに次の世代の半導体を駆動させるプラットフォームが構築できる。この相互発展関係こそが、未来のエレクトロニクス技術を牽引する原動力となっている。最後に、最先端の電子機器であるスマートデバイスや情報通信装置、電気自動車や医療分野向けの高度な装置など、多様な現場で要求される高信頼、小型・高性能、高付加価値のキーデバイスがこれらの回路基板である。メーカーは時代や産業のニーズを先取りして、基板技術と半導体技術の両輪で社会を支え続けていると言える。

多層構造を持つ板状の電子部品、すなわちプリント基板は、家庭用電化製品から医療機器、自動車や先端通信機器まで、あらゆる電子機器の根幹を担う存在である。近年の半導体技術の進化により、回路の微細化や高密度実装が進み、プリント基板にも高い設計・製造精度が求められるようになった。材料選定や多層配線技術、レーザー加工やエッチングなど各段階で多様な技術が導入されることで、信頼性や耐久性、軽量化など多くの課題に対応している。さらに、自動化による一貫生産や品質管理、環境負荷低減への取り組みも進行中である。製品が小型化・高性能化するにつれ、プリント基板には高い熱伝導性や低誘電率、屈曲耐性といった高度な機能が求められ、設計者と製造現場が密接に連携し課題解決に取り組んでいる。

プリント基板は単なる部品の接続基盤という枠を超え、先端半導体や次世代技術の実現に不可欠なプラットフォームとなっている。今後も社会や産業の多様なニーズに応え、持続可能かつ高付加価値なものづくりを支える技術として、その重要性は一層高まっていく。