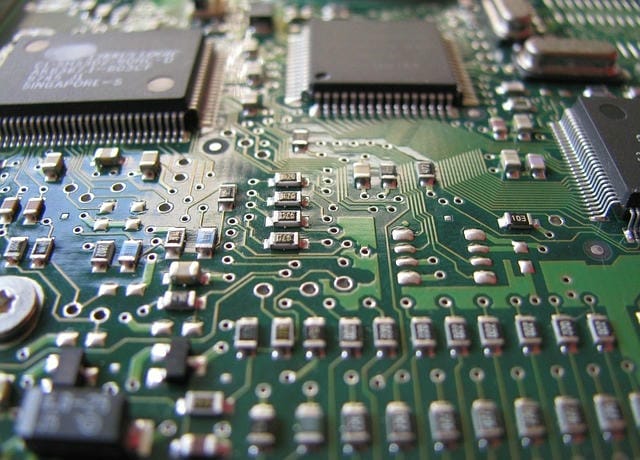

電子機器の発展には切っても切れない存在として、導電性の配線が施された絶縁体の板が用いられる。この技術は、複雑な電子回路をコンパクトかつ堅牢に実装する手段として重宝されてきた。もし、生活の身近な機器の中身を分解して見てみると、固くて緑色や褐色の板状素材が目に入るだろう。そこに繊細な金属のパターンが刻まれ、複数の部品が所定の場所に固定されている。この配線基板こそ、あらゆる電子機器の根幹を成しているものである。

この基板は銅など導電性の金属と、ガラス繊維や紙質などの絶縁素材が多層的に重ね合わせることで作成されている。製造工程では初めに絶縁素材である基材が準備され、その上に薄い銅箔が圧着される。その後、設計に基づく配線パターンを基板に転写し、エッチングと呼ばれる化学処理で不要な銅部分を除去する事により、必要な導体部分だけが残る。さらに、多層のものでは複数の基板を積み重ねて圧着し、層間を接続するための穴あけなどが行われる。この一連の工程は、緻密な回路や微細な配線パターンが求められる電子産業で特に高い精度が要求される。

日本を含めた世界の電子産業においては、この配線基板のメーカーが重要な役割を担ってきた。電子機器の高性能化、小型化が求められるにつれ、部品実装密度の増加と作業効率向上が課題となった。それに応えたのが、多層配線技術や高信頼性材料の導入である。基板メーカーは市場の要求水準に応じて製造プロセスや品質管理の強化を図り、製品化までのリードタイム短縮、試作品開発への迅速対応、あるいは高耐熱性・高絶縁性を備えた特殊材料への対応など多岐に渡るニーズを支えてきた。また、基板そのものだけでなく、表面に半導体素子などの電子部品が実装されてはじめて電子回路として機能する。

基板上には複雑な配線だけでなく、ごく微細なパッドやスルーホールなどが多数配置され、ここに半導体やコンデンサ、抵抗などの電子部品が精度よく取り付けられる。この実装工程についても、機械による精密な装着や半田付けの自動化などが進み、高速かつ高精度な生産体制の下で量産が行われている。半導体自体の進化も基板開発を強力に推進してきた。小型で高性能な半導体チップの登場は、基板上の配線パターンの細密化や信号伝達の高速化要求につながる。加えて、多数の端子や接点を持つ半導体パッケージの登場は、多層基板や高密度実装の需要を加速させた。

更に、基板を構成する材料そのものにも新たな開発が進み、極薄ガラスエポキシ、難燃性素材、複合樹脂などの活用によって、高周波特性や放熱特性、耐環境性能が一層強化されてきた。メーカー側では、こういった進化に合わせて最先端の検査・評価技術を導入し、製品の不良率低減や信頼性向上を目指している。光学検査装置や三次元形状測定、さらには電気的な特性試験が行われ、わずかな欠陥でも早期発見できる管理体制が構築されている。また、設計段階から生産ラインにいたるまでコンピュータによる自動化が進み、生産性の向上にも大きく寄与している。ほかにも、配線基板をベースに高機能性を付加した応用例は多岐にわたる。

例えば、高速通信機器に使用される高周波基板や医療分野で活躍する超小型センサー組み込み基板、自動運転車の制御システム向け放熱設計基板といった、高度な応用ニーズへの対応も拡大している。これら先端分野では特に半導体との高精度な協調動作や、長期使用に耐える素材選定、設計段階からの信頼性評価が不可欠となる。現場では、そのための知見や技術開発が先行投資として行われている。このように、導電性配線板は単なる電子部品の土台に留まらず、電子機器の高度化、多様化を支える「機能材料」として成長を続けている。高密度・高信頼基板の量産だけでなく、小ロット・短納期対応や環境配慮型材料の供給など、ますます多様化する市場ニーズに応じて進化し続けている。

また、基板メーカーはグローバルサプライチェーンの中で、安定供給と高品質維持を使命として日々品質や生産性の向上、新材料技術へのチャレンジなどを重ねている。今後も半導体と一体的に発展し続けることで、さらなる電子技術革新を支えていく存在といえる。電子機器の発展に欠かせない配線基板は、導電性金属と絶縁素材の多層構造から成り、緻密な工程で高精度に製造されている。この基板は、複雑な電子回路を小型・堅牢に実装するうえで重要な役割を果たし、表面には様々な電子部品が精密に取り付けられて初めて機能する。近年の電子機器は高性能化と小型化が進み、基板にはさらなる高密度化や多層化、高信頼性材料の導入が求められてきた。

各メーカーは迅速な試作対応や特殊材料の使用、高度な品質管理技術で市場ニーズに対応し、生産の自動化や各種検査技術の導入も進めている。半導体技術の進化は基板開発にも大きな影響を与え、細密な配線や高速信号伝達、多端子接続などへの対応が不可欠となっている。また、高周波向け、医療分野への応用、自動車用途など多様な分野で新たな機能が付加され、用途が拡大している。基板メーカーはグローバルな供給体制の中、安定供給や品質向上、新素材への取り組みを通じて、電子技術の進化を根底から支える存在として今後も重要な役割を担い続けるだろう。