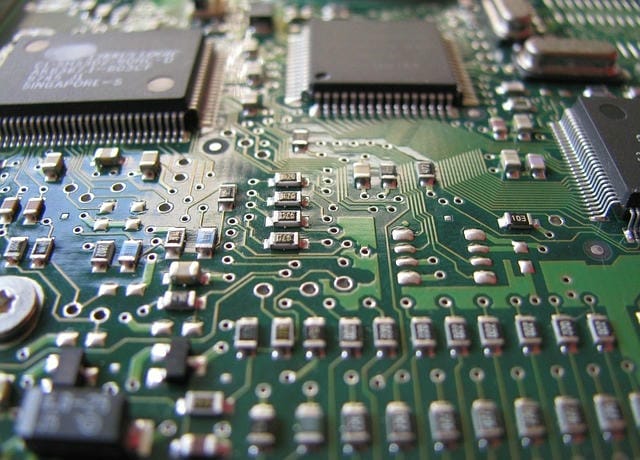

多様な電子機器の内部構造を支える重要な部品のひとつとして挙げられるのが、基板である。これは両面や多層構造を持つ導体回路を樹脂やガラス繊維などの素材上に形成したものであり、電子部品を正確な位置に配置して電気的に接続する役割を果たす。この構造体の完成度が製品の性能や耐久性、信頼性に直結するため、設計・製造の過程には高い専門性と精密な技術管理が求められる。基板の製造には導体パターンの設計工程があり、専門の技術者が電子回路図をもとに、効率良く電流が流れるようにレイアウトする。このとき考慮されるのは、部品同士の配置、配線長、ノイズ対策、放熱性等さまざまであり、高性能な電子機器にはさらに厳格な仕様が課せられる。

設計が完了すると、次に材料選定のフェーズへと進む。耐熱性や絶縁性、寸法安定性に優れたガラス布やエポキシ樹脂などの素材が頻繁に用いられる。製造工程は精密にコントロールされる。まず所定の樹脂基材に銅箔を貼りつけ、フォトリソグラフィと呼ばれる技術によって所定の導体パターン以外の部分を腐食させて残す。こうすることで回路が形成される。

その後、穴開けやスルーホール形成、表面処理、シルク印刷といった幾重もの工程を経る。さらに検査や工程記録によって不良品の混入を防止し、最終的に安定した品質の製品が完成する。製品分野の多様化、回路の高密度化と微細化、部品の表面実装化の進行によって基板に求められる機能も複雑化している。かつては片面や両面の構造で十分だったが、いまや十数層に及ぶ多層構造は一般的である。さらに高周波や高電流用途では、銅箔厚を増したタイプや、特殊な絶縁材料を使った高性能グレードの基板が多数実用化されている。

この分野の進化を支えているのは、各種材料の開発とそれを製造するメーカーの存在である。材料メーカーは、絶縁層やプリプレグ、銅箔材の特性を高め、微細配線化あるいは高速信号伝送性などエレクトロニクス分野の課題に答えている。他方、製造メーカーは先端設備と独自の高度なプロセス開発によって、従来不可能と考えられていた微細寸法や異形状など、高度な要求に適応しつつある。また、半導体技術の著しい進歩が基板要求性能の向上に密接に関係している。集積回路の微細化、大容量化および低消費電力化の実現には、基盤側でも電気的ノイズの抑制やノイズ耐性、また信号のタイミング管理といった高度な制御が不可欠である。

高速かつ低損失な信号伝送、大電流路の確保、強固なグラウンド構造、熱の適切な放散経路など、半導体部品の進化による要求は日増しに増している。半導体実装の主流となっている表面実装技術(SMD対応)に対応するため、搭載部品用のパッド設計や、ハンダブリッジ・ボイドへの配慮も厳密さを増している。実装時の機械的負荷・温度サイクルも設計段階でシミュレーションされており、耐久性を事前に検証することで長寿命化が図られている。高効率化・高集積化の中でも安全性、信頼性確保が常に最優先される設計思想である。さらに基板と半導体間のダイレクトボンディングおよび組み込み型基板、ビルドアップ構造やフレキシブル構造など、今や応用の幅が理論上無限と言えるほど多様化しつつある。

ビルドアップ型では内部層・外層の順次積層を繰り返し、高速伝送配線を超高密度で実現する。一方で消費電流の多い部品向けには厚銅箔構造を採用し、放熱経路を強化するなど、アプリケーションに合わせた個別の工夫も際立つ。メーカー各社は生産能力向上のため、設備投資にも注力している。自動化ラインや検査装置の導入、品質マネジメントの徹底による高い歩留まり確保が重要視される。加えて最近では、環境負荷軽減やリサイクル性を配慮した材料採用、生産工程での廃液低減、化学薬品の再利用など、持続可能な社会に向けた製造プロセス変革にも積極的に取り組まれている。

基板において、製品の高性能や小型化・軽量化を追求し続けてきたエレクトロニクス業界の技術革新。半導体デバイスから要請されるミクロ単位での精度や高度な絶縁、放熱、耐環境性など、多岐にわたる要求水準をクリアする栄光の裏には、技術開発者・メーカーのたゆみない努力がある。蓄積されたノウハウと最先端技術の融合が、新時代のエレクトロニクスを足元から力強く支えている。基板は電子機器の内部構造を支える不可欠な部品であり、その設計・製造には高度な専門性と精密な技術が求められる。設計段階では、導体パターンの配置やノイズ対策、放熱性能など様々な要素が考慮される。

基板素材には絶縁性や耐熱性に優れたエポキシ樹脂やガラス布が多用され、フォトリソグラフィやスルーホール形成などの厳格な工程を経て高品質な製品となる。近年は電子機器の高密度化・微細化に伴い、十数層以上の多層基板や高周波・大電流対応の特殊基板も一般的になりつつある。これに応じて材料メーカーは絶縁層や銅箔などの性能向上に取り組み、製造メーカーも微細寸法への対応や複雑な要求仕様への適応を進めている。半導体の進化と並行し、基板にも高速伝送や耐ノイズ性、高い信頼性が求められ、表面実装技術やシミュレーションによる事前検証も不可欠となっている。さらに、ビルドアップやフレキシブル構造、組み込み型など多様な応用が拡大し、アプリケーションごとの個別対応も進む。

メーカーは自動化や品質管理強化に加え、環境に配慮した生産体制の構築にも注力している。基板技術の発展は、エレクトロニクスの進化を足元から支えており、その裏には開発者やメーカーの絶え間ない努力と技術革新がある。