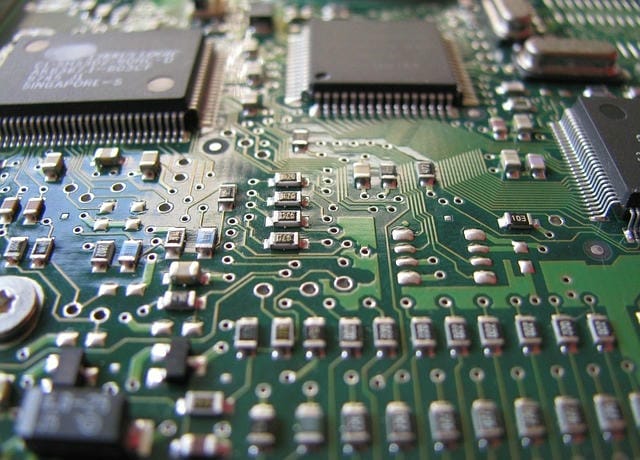

電子機器の発達とともに、その内部構造を支える重要な部品として広く利用されてきたのが、パターン化された導体回路を持つ絶縁板である。これは様々なデバイスの制御や動作を支える心臓部ともいえる存在であり、電子部品や半導体と密接に関わり合いながら世界中の製品に組み込まれている。高度な精度と安定した品質が要求されるため、多くのメーカーは独自の製造技術と厳格な品質管理を駆使し、グローバルレベルで競争力を高めている。この板には一般的にガラス繊維で強化された樹脂素材などが使われている。絶縁板上には複雑な銅導体回路を形成し、さまざまな電子部品や半導体との間をつなぐ役割を果たす。

基板の表面に使われる回路のパターンは、用途や回路構成に応じて設計されるが、その高密度化と微細化は、最近のエレクトロニクス製品のコンパクト化・高機能化とともに大きく進歩している。また、微小なチップや部品を正確に実装するための表面実装技術も非常に重要となる。この分野の製造には多様な工程がある。はじめに設計者が回路回りのパターン図面を作成し、それを基に基板加工が進められる。具体的には、絶縁材料の板にあらかじめ銅箔を圧着し、不要部分を化学的なエッチングによって除去しながら回路パターンを形成。

また、部品を取り付けるためのスルーホール加工や、基板の貫通に合わせためっきレベリングといった微細な工程も含まれる。最終的には電子部品や半導体チップを搭載し、全体をハンダによって固定することにより、回路の完成が図られる。従来の絶縁体を使った一層構造から、複数の回路層を積み重ねる多層タイプまで、構造の多様化・高密度化は著しい。こうした多層タイプは、表層と内部を垂直につなぐためのビア孔となる導通パターンに高い精度が求められる。半導体の集積度や処理速度が向上したことで、新しい通信用機器や自動運転技術、ウェアラブル端末などへの利用も拡大している。

ものづくりの舞台裏では、各メーカーが他との差別化を図るため材料選定・製造技術開発などに多大な投資を行ってきた。特に高周波対応基板や耐熱性、曲げやすさを持つ柔軟板、難燃性素材などは特殊な分野で高い需要がある。要求特性に応じた基板が選定され、それに適した製造工程が適用される。例えば、信号伝送の高速化や損失の低減、さらには半導体技術の世代進化に追従するため、基板にもナノスケールレベルの構造精度が求められつつある。スマートフォンやコンピューター、自動車分野などでは小型かつ多機能な製品開発が常識となった。

その影響で基板の小型化、厚みの低減、部品実装密度の増加といった技術革新が連続的に進められた。組立工程でも高速かつ高精度の自動実装装置が導入されており、生産効率や歩留まりの面でもメーカー各社は技術力の高さを競い合っている。人工知能や高速通信技術への対応も必須課題となり、半導体の進化が基板開発に直接反映される時代となっている。大量生産に伴う信頼性の確保も非常に重要である。高温多湿や経年劣化によるトラブルを防ぐための耐環境性試験、電気的な特性検証、さらにはノイズ対策など、多角的な試験が実施される。

検査工程では光学式や電気式など各種設備を駆使して全数検査が行われ、高品質な製品の出荷が保証されている。現在、製品開発をめぐるグローバル化の進展により、基板メーカーにもコストダウンや短納期化の要望が急速に高まった。自動化生産ラインや高度な品質管理システムの構築によって、生産体制はより効率化されつつある。加えて回収・リサイクルの観点も重視されるようになり、環境規制に適応した取り組みが求められている。有害物質の削減や省資源・省エネルギー化など、持続可能なものづくりへの姿勢が社会的評価へと直結しつつある。

半導体技術の進歩は、これらの板の存在意義をますます高めている。小型ながら高性能な半導体と、それをつなぐ高密度な回路形成、一体化した設計によって電子機器全体の性能も格段に向上した。電子回路全体の信頼性や安全性、柔軟な設計対応力といった広範な特性を提供できる点から、今後も様々な製造分野への供給は不可欠だといえる。このように、基板という見えない舞台裏が電子社会の進化を幅広く支えている事実は特筆すべきである。その存在がなければ現在の多様なデジタル機器や社会インフラの発達は考えられない。

構造や製造工程、品質管理や新しい素材との融合など、これからも革新は続く。基板は、半導体や部品、そしてメーカー各社の技術競争の最前線で、世界中の製品を静かにそして力強く支え続けている。パターン化された導体回路を持つ絶縁板、いわゆる基板は、電子機器の心臓部として極めて重要な役割を担っている。主にガラス繊維強化樹脂が用いられ、銅導体の高密度な回路パターンが形成されることで、多種多様な電子部品や半導体の接続と制御を実現している。基板の高密度化と微細化は、デバイスの小型・高機能化に不可欠であり、最新の表面実装技術や多層構造によって進化し続けている。

加えて、高周波や耐熱、柔軟性など特殊な特性を持つ基板の開発も進み、用途ごとに最適な設計と製造が求められる。その製造工程は設計からエッチング、めっき、部品実装、検査まで高度な技術と厳格な品質管理が必要であり、各メーカーは差別化と競争力強化のため、素材選定や設備投資を惜しまない。スマートフォンや自動車、AI、通信分野などにおける小型・多機能機器の普及が基板の小型化や高密度実装を加速させ、生産現場では自動化と品質保証体制が進んでいる。また、環境規制対応やリサイクル推進など持続可能な生産体制も重視されるようになった。半導体技術の発展とともに基板の重要性は今後も増し、電子機器全体の性能・信頼性を支える基盤的存在として、その革新は止まらない。