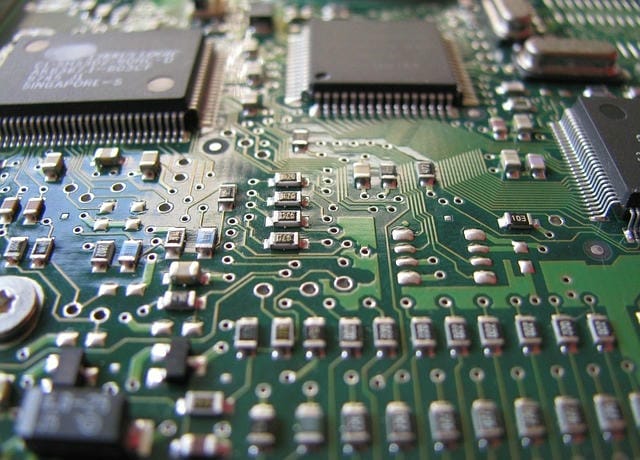

多くの電子機器には、複雑で高性能な部品を効率的かつ安定して動作させるための仕組みが求められる。そこに不可欠な存在となっているのが、基盤となる配線の役割を担うプリント基板である。プリント基板は、機械的な支持体となるだけでなく、電子回路を構成する導線材料を板状に配線したもので、その利便性や高密度実装性から幅広い電子部品に不可欠な部材である。はじめてプリント基板が登場したのは、電子機器の大型化と高機能化が進む中で、手作業による配線の煩雑さとミスから解放されることを目指した技術革新の流れからだった。銅箔を主成分としたパターンを絶縁体となる基材の上にエッチングなどで形成する方法が考案され、標準化することで性能や品質の均一性、コストダウンが実現した。

導体パターン設計と制御が容易になることで、部品配置の自由度や信号の安定性も向上し、大量生産へも適した製品基礎が確立されていった。承認検査が必要な航空宇宙などの分野から、生活に身近な情報機器、自動車、医療機器、産業用設備など、多岐にわたる分野でプリント基板が活躍する。その理由のひとつは、部品の高密度化や複雑な回路構成に柔軟に対応できる基礎技術が成熟している点である。特に多層基板やフレキシブル基板などは、制限されたスペースにおいても信号損失を抑えつつ配線の多層化を実現し、小型で高性能なシステムを支える要となっている。プリント基板の製造工程は多岐にわたる。

基材となるガラスエポキシや樹脂、紙フェノールなどの決定から始まり、導体部分には高純度の銅箔が主に採用される。これを張り合わせた後、回路パターンを光化学的もしくは機械的な工程で形成し、不要部分を取り除いて必要な配線のみを残す。その後、はんだ付けや部品実装時の耐熱性を強化するための表面処理、外観検査、電気的検査などが工程ごとに実施され、出荷される基板の信頼性が高められる。日本をはじめとする各地の基板メーカーは、性能だけでなく環境負荷の低減や多様化する仕様への柔軟な対応にも取り組む必要がある。省電力化や小型化、高耐熱性といった課題ほど対応技術も高度化していく傾向にあり、それを支える製造現場では微細加工や自動化技術の着実な導入が不可欠となっている。

短納期対応や小ロット生産への転換、三次元形状基板や高周波対応基板など、高度な市場要求にも対応できるよう継続的な技術開発が行われている。電子産業全体の発展のカギを握るのが半導体技術の進歩であるが、これと密接不可分な関係を持つのがプリント基板である。半導体の性能が向上すれば、微細化に伴って放熱性やノイズ対策、信号伝送ロスにも配慮が必要となり、それに合わせて基板材質や構造設計も変革を迫られる。高速大容量化するデータ通信や映像機器に応じて、低誘電率・高耐熱材料、ノンハロゲンなど環境配慮材料も多用され、多層タイプや高精細配線基板、さらにはレーザー加工など特殊プロセスによる基板開発にも拍車がかかっている。いまや市販のスマートフォンから高性能な医療診断装置、さらに自動車の安全装備や電動化ユニット、通信インフラ設備にいたるまで、プリント基板は応用範囲を拡大している。

特に実装技術との連携による一括生産体制の確立や、設計段階からの一貫したサービスの整備が進むことで、信頼度と一体性を高めた製品開発が実現する。部品の微細化、実装密度の上昇、耐熱・耐湿・耐振動の信頼性要求、それらも一体となってプリント基板開発の新たな方向性を形作っている。調達や設計分野では、電子部品メーカーと基板メーカーの緊密な連携がこれまで以上に重要となっており、要件定義や材料選定、量産計画の初期段階からの協働が不可欠である。さらには電子設計自動化ツールの普及により、複雑な基板パターンの短時間での試作および検証、変更対応も容易となり、効率のよい開発環境が整いつつある。環境への配慮や省資源化もまた改めて問われている。

リサイクル・リユース設計、生分解性材料や環境負荷を意識した全体設計への模索が世界的潮流となり、持続可能な生産サイクルへの適合が急務となっている。品質や安全性の根幹に関わる部分でスペック要求や国際規格も強化されている背景から、今後もプリント基板技術の進化と適応、挑戦は続いていくこととなる。こうした技術と取り巻く環境の変化を背景に、プリント基板産業は電子機器の“縁の下の力持ち”として静かに、その重要性を強め続けている。電子回路の小型化、高信頼化、量産化に不可欠な役割は、今後のものづくりの進化とともにさらに多様化し、ますます新しい技術と価値を提供し続けていくことが期待されている。プリント基板は、現代の電子機器にとって不可欠な部材であり、基礎的な配線と機械的支持の両方の役割を担っている。

手作業配線の煩雑さやミスを解消するために開発され、銅箔パターンを絶縁体に形成する技術によって、生産の均一化とコスト削減を実現してきた。その高密度配線能力や柔軟な設計対応力により、航空宇宙、自動車、医療、産業機器など、さまざまな分野で不可欠なものとなっている。特に多層・フレキシブル基板は、多様なシステムの小型化や高機能化を支える重要な要素だ。製造工程では材料選定からパターン形成、表面処理、検査まで多岐にわたる高度な管理が求められる。半導体技術の進歩と密接に関係しており、微細化・高密度化に合わせて新素材や加工技術の導入も進む。

最近では環境負荷低減や省資源化にも注力され、リサイクルや生分解性材料への転換もグローバルな課題である。電子部品メーカーとの連携、EDAツールの活用による迅速な試作・設計変更への対応など、開発効率向上も重要視されている。今後も、プリント基板の進化は電子機器の発展を支える基盤として、新たな技術と価値を生み出し続けるだろう。