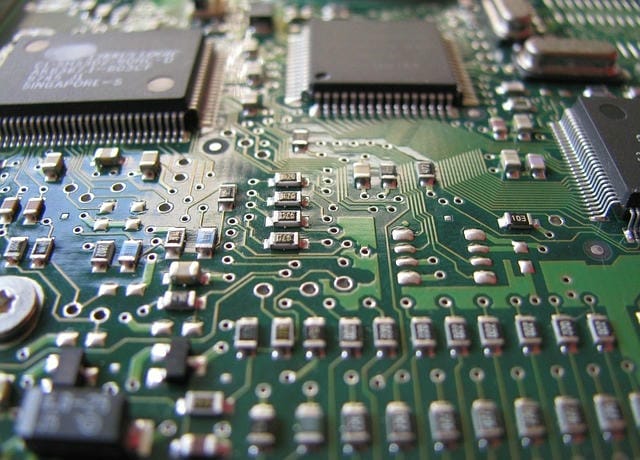

電子機器が多くの場面で利用されるようになった現代社会において、その中核を担う重要な部品のひとつが基板である。この基板は、多くの電子部品や半導体を確実に配置・結線し、小型化や高性能化といった技術進化の根底にある基礎技術でもある。電子部品同士の安定的な接続や高度な集積化を可能にするため、多彩な寸法や材料、構造で作られている。製造にはさまざまな技術が使われる。まず、絶縁となる薄い板状の素材、たとえばガラス繊維に樹脂を含浸させた素材や紙に樹脂を施した材質、これらの基材をベースに表面へ金属薄膜を張り付け、設計図に基づき不要な部分だけをエッチングなどの手法で除去し、設計どおりのパターンを生成する。

このパターン形成には「フォトリソグラフィ」と呼ばれる微細加工技術も導入されており、高密度な回路形成が可能となっている。組み立てられる電子部品にも多様な種類が存在する。たとえば、集積回路や抵抗、容量素子、ダイオード、さらには微小な半導体素子などがあり、それぞれの機能に則って最適な配置が図られている。部品が多数実装される場合には複数層構造を持たせ、多層に渡って回路を引き回すことも一般的である。高機能なスマートフォン用の回路や自動車用制御装置などには、非常に複雑な多層構造が用いられることが多い。

そうした高機能で高品質な製品を提供するためには、高度な製造技術と厳しい品質管理体制が求められる。それを支えるのがメーカーの役割である。これらの企業は、設計から試作、量産に至る全工程において専門性と高精度を追求している。市場のニーズや用途に応じて材質や枚数、実装する部品の種類なども無数のバリエーションが生まれ、産業用から医療機器、民生用まで幅広い分野で使われている。実際の製品開発に際しては、顧客ごとの要件や仕様に合わせた個別設計も少なくない。

そのため、多くの企業では受注設計と製作が一般的な流れとなる。試作段階では詳細な設計や解析、評価を繰り返し行い、組み立て精度や動作信頼性の確保に努めている。また、小型化・高密度化が進むほど熱対策やノイズ耐性、信号伝送品質の確保など、多角的な技術検討が不可欠である。この領域では半導体業界と密接な協業体制が敷かれ、相互に技術を高め合っている。回路形成や電子部品の実装は自動化設備によって効率的に行われる。

高精度な実装ロボットや画像認識機能を備えたマシン、生産ラインでの自動検査システムが導入され、不良率の低減や高効率生産にも注力されている。熟練技術者による目視や手作業での補正作業、検品も依然として一定の役割を果たし重要である。完成した基板はさらに各種の品質検査・動作試験を経て、出荷前段階での信頼性確認が徹底される。世界的な電子機器需要の増大を背景に、こうした基板への要求も背伸びを続けている。たとえば、通信機器分野や高性能な演算処理を要する機器向け基板、高周波信号の伝送性能を重視した特殊材料の選定などが挙げられる。

また、省エネルギー性や環境調和の要求にも応え、鉛フリー材料の採用や再利用可能な資源の使用、工程内廃棄物削減のための工夫も広がりを見せている。近年では従来の一方向的な製販体制だけではなく、受発注双方の技術部門が連携して製造プロセスの最適化を図るようになってきており、徹底した効率化とリードタイム短縮も不可欠だ。その一例として、設計情報のデジタル化・ネットワーク化や、シミュレーション技術による各種性能の事前検証などが積極的に採り入れられている。これにより、多種多様なニーズにも柔軟に対応できる体制構築が進展している。電子デバイスにおける高集積・高性能化の流れに伴い、半導体と基板との一体化も研究が進められている。

特定の膜厚や微細パターン形成技術、あるいは新素材の導入など、多様な革新も相まって更なる機能向上に貢献している。高周波技術やパワーエレクトロニクス分野、微細センサーや医療分野での新たな応用先が拡大しつつあることも今後を見据える上で重要である。このように、基板技術は、メーカー各社の創意工夫や研究開発力、多様なノウハウに支えられつつ、電気電子産業の基盤であり続けている。今後の更なる技術革新により、より高機能化・高信頼化された新たな基板が世界中に供給され、私たちの生活や産業活動の発展、その隅々で目に見えないかたちで役割を果たしていくことが期待される。現代社会に不可欠な電子機器の中核を担う基板は、電子部品や半導体を精密かつ安定的に配置・接続するための不可欠な部品である。

ガラス繊維や紙に樹脂を含浸させた基材の上に金属薄膜を施し、フォトリソグラフィなどの先端技術によって高密度な回路パターンが形成される。多岐にわたる電子部品や複数層構造の導入により、小型化・高性能化が実現され、自動車やスマートフォンなど多様な分野に応用されている。基板メーカーは、設計から試作、量産までの高度な技術と品質管理体制を確立し、用途やニーズに応じて幅広いバリエーションに対応している。近年では、顧客との共同設計や、設計情報のデジタル化、シミュレーション技術の活用などにより、生産効率やリードタイム短縮も進められている。また、省エネや環境への配慮として、鉛フリー素材の採用や再資源化にも取り組まれている。

今後は半導体と基板の一体化や新材料の活用、高周波分野や医療機器への新たな展開が期待される。基板技術は絶え間ない技術革新と多様なノウハウに支えられ、今後も私たちの生活や産業を支える重要な役割を担い続けるだろう。