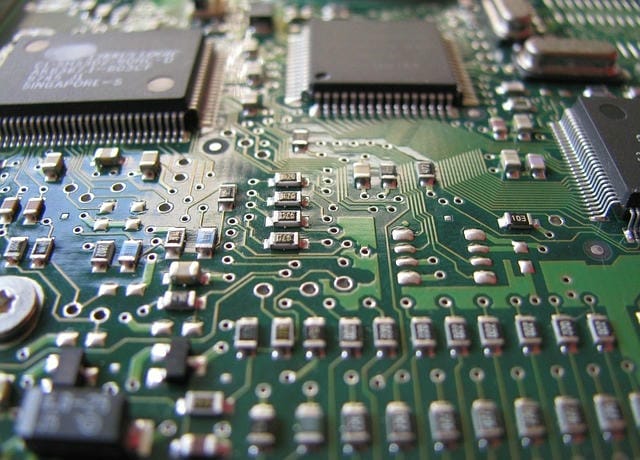

電子機器が多様化し高機能化していく中、その中核に位置する部品のひとつが、電子回路の土台として用いられるプリント基板である。これは電子部品を効率的かつ信頼性高く装着できるよう設計された絶縁性の基板に導電パターンを設けたもので、多様な産業分野や製品のなかで欠かすことのできない重要な位置を占めている。設計技術や製造技術が年々向上しており、家庭用電化製品、通信機器、産業機器、車載電子装置、医療機器など、ありとあらゆる分野の電子機器に用いられている。特に情報通信分野や車載分野など、複雑かつ高性能な電子回路が要求される場面では、その役割と重要性が増す一方である。プリント基板が果たす最大の役割は、電子部品を効率よく配置・接続することで信頼性と生産効率性を高めることにある。

大量生産や小型化・軽量化といった製品開発の要請に応えられるのも、この基板技術の進化が大きな理由となっている。製造工程には、基材の選定、回路パターンの設計、パターン形成、穴あけ、めっき、表面処理、最終仕上げなどさまざまな工程が含まれる。基材にはガラスエポキシ樹脂やフェノール樹脂などの絶縁材料が主要となる。要求される性能や用途に応じて材料の選定が行われる。導体部分には主に銅箔が用いられ、部品を配置しやすいよう多層構造に対応するための技術開発も根強く進められている。

プリント配線技術は、一枚の基板に表面と内部合わせて複数層のパターンを埋め込むことが可能であり、高密度実装や信号の伝送速度といった課題への応答を実現している。メーカー各社は、それぞれ独自の技術や工程管理に磨きをかけている。設計から部材調達、回路パターン作成、組立、自動検査まで一貫して品質を管理する体制や、自動化・省人化によるコスト低減の取り組みがみられる。近年では、顧客の多様なニーズに答えるために柔軟な設計にも注力しており、少量多品種生産、短納期対応、特殊材料を用いたハイブリッド基板など新たなサービスへと進展している。基板の製造においては、高密度実装技術の進展が製品の小型化や高機能化を牽引してきた。

これまでの単層ないし多層基板では対応し切れなくなった超小型デバイスやモジュールでは、より細かな配線やビア(導通孔)技術、微細加工技術が要求される。表面実装技術の進歩によって低背・高集積化した電子部品が精密かつ正確に実装できるようになったことも、基板技術の発展に大きく貢献している。電子機器の性能向上に不可欠な半導体とプリント基板の関わりも非常に深い。半導体デバイスから伝達される微細な信号や高電流・高速伝送など、要求される電気特性をきめ細かに実現するため、プリント基板に求められる要件も厳しさを増している。微細な回路パターン化、高耐熱性、低誘電率材の開発、信号損失低減といった技術イノベーションが求められている。

特に半導体パッケージ基板においては、導体間の微細化やサブミクロン単位での加工が求められ、製造設備や検査装置の高度化が進んでいる。エレクトロニクス産業のグローバル化とスマートフォンをはじめとするモバイル端末の拡大により、基板の需要は世界的に拡大している。供給側の変化も進んでおり、メーカー側では大量生産向けの設備投資だけでなく、高付加価値品、あるいは短納期型の製品開発型への戦略転換も進められている。技術者は、さらなる多機能化および高性能化を実現するため、省エネルギー性能の向上、新素材の導入、高周波用基板などにも積極的に挑戦している。環境配慮の観点からは、水の再利用や排出ガスの低減、有害物質管理の徹底が不可欠となってきた。

国際的な環境基準や安全認証が求められる場面も増えており、工場ごとに管理体制や品質保証、トレーサビリティの高度化が進んでいる。このような取り組みの背景には、最終製品メーカーからの要求だけでなく、社会全体の責任ある生産・消費への志向がある。今後も半導体技術の進化や新たな通信インフラの構築によって、プリント基板の用途・性能は多様化し続けることが予測される。技術革新と生産性改善の両立、そして新たな材料・設計様式の導入こそが進展につながる鍵となる。日本国内のみならず世界市場でも高機能・高品質な製品提供を目指して、プリント基板分野はさらなる成長が期待されている。

プリント基板は電子機器の中核を担う重要な部品であり、電子部品の効率的かつ高信頼な配置・接続を実現することで、製品の小型化や高性能化、大量生産に大きく貢献してきた。家庭用電化製品から自動車、医療機器に至るまで幅広い分野で使用されており、特に高度な電子回路が必要とされる情報通信や車載分野ではさらなる重要性を増している。基板は絶縁材料と銅箔を用いて多層構造化され、高密度実装や高速信号伝送という技術課題に応じて材料や製造法が進化し続けている。各メーカーは独自の技術力や自動化、省力化を進めつつ、多様な顧客要求に柔軟に対応し、少量多品種や短納期、特殊基板への取り組みも活発だ。さらに表面実装技術や微細加工、ビア(導通孔)技術などの進展は超小型デバイス、高集積回路の開発を強力に支えている。

半導体との連携も密接で、信号損失低減や高耐熱性、低誘電率材料の開発が進むだけでなく、製造設備や検査装置の高度化も求められている。加えて、環境負荷低減や安全認証への対応、トレーサビリティ強化といった社会的責任も重視されるようになった。今後も技術革新と多様化が進む中、プリント基板の高機能・高品質化とその供給体制の強化は、日本はもとより世界市場でも一層重要となるだろう。