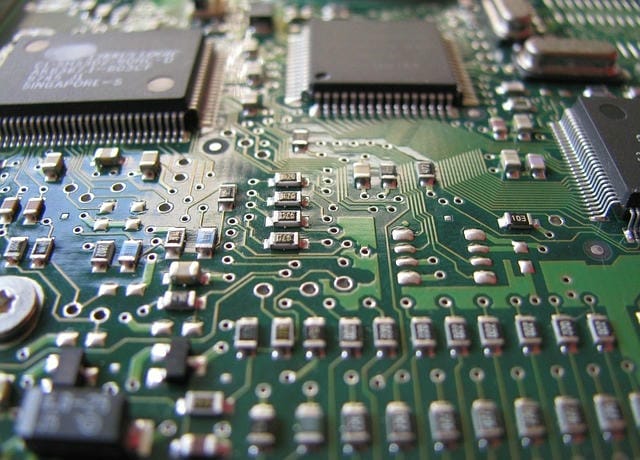

電子機器の根幹を担う構成要素として、多くの製品に組み込まれているものに特有の板状の電子回路部品がある。この板は電子回路の骨格を担い、金属配線を用いて各種電子部品を相互に接続する役割を持つ。構造は絶縁性の基板材料上に導電体配線パターンを設け、電子部品を実装・はんだ付けすることが基本となる。多層構造がなされることも多く、これによって高密度かつ複雑な回路設計が実現されているのが現状である。回路設計、製造、実装、検査など複数の工程を経て製品化され、幅広い用途や機能に対応している。

このような板は、家電製品、自動車、産業機械、医療機器、通信機器まで、幅広い分野の電子機器に用いられている。その多様性から、規模や生産量、作業精度に応じて専門の製造業者が数多く存在し、それぞれの製品用途や性能要求に対応できる柔軟な供給体制が構築されている。例えば、少品種大量生産が求められる汎用電子機器の場合では、量産性や安定供給に優れた生産システムが構築されている。一方、多品種少量を求められる受注型生産においては、設計変更やカスタマイズへの柔軟な対応力が競争力の要請となる。この板の材質は、主にガラス繊維強化樹脂が採用されている。

これは、高い絶縁性、耐熱性、機械的強度を有するためである。そのほかにもセラミックスや金属基板など、使用環境や熱マネジメントの要請に応じた素材が選択されている。導体パターン部分には主に銅が使用され、回路の設計や量産工程においてエッチングやメッキ処理、レーザー加工などの技術が駆使されている。最新の高集積小型電子部品を安定的に実装するには、数マイクロメートル単位の高精度な設計・製造技術が不可欠となる。導電配線パターンの細線化や多層化という技術進化によって、同一面積でより多くの機能や回路構成の集積が可能となった。

それに伴い、信号伝送速度や電源供給の効率、発熱対策、耐ノイズ性能といった性能にも配慮が不可欠となっている。こうした高性能化のニーズと歩調を合わせるように、設計支援用の自動化ソフトや、シミュレーション、評価装置なども活用の幅を広げつつある。市場全体を見渡すと、供給サイドでは各種材料調達から工程管理、品質保証まで高度な管理体制のもと製造が進められている。とりわけ、量産規模が大きく、高信頼性が求められる自動車やスマートフォンなどの分野では、厳格な認証制度やトレーサビリティが整備されている。また企画から量産、環境対応に至るまで、多様な製造拠点や一貫生産ラインの整備も進んでいる。

電子部品が小型・高性能化している現在では、各種半導体素子の実装にも細心の注意が払われている。特に高集積化半導体の安定動作実現には、信号の高速伝送、発熱の最小化、電源安定供給、ノイズ抑制といった基板設計上の配慮が必須である。そのためパターン配線のレイアウトや多層構造設計、冷却性の確保など、多岐にわたる専門技術が駆使されている。また、チップ状の部品を基板上に直接実装する面実装技術が普及し、より小さなスペースに複雑な回路を収めることが可能となっている。安全性や信頼性の観点からは、製品出荷前に厳格な検査が実施されている。

目視検査、外観検査、回路検査、絶縁性試験、機能検証など複数の検査工程を経て、初めて市場へ送り出されている。電子機器としての寿命や信頼性を左右する要素であり、日常生活や産業界への影響も大きい。そのため各メーカーは常に新技術の導入や製造工程の最適化、品質管理体制の強化に余念がない。このように、設計・材料・製造・実装・検査の各段階ですぐれた技術力とノウハウが集結しており、電子機器を支える不可欠な基盤となっている。これからも半導体の高集積化や多機能化、エネルギー変換効率向上といった要請に合わせて技術進化は衰えることなく進み、人々の暮らしに新たな価値をもたらしていくことが期待される。

今後も多岐にわたるメーカーと素材・技術のイノベーションが相互に促進されながら、産業界全体の競争力強化や社会インフラの発展に寄与する役割を担っていくだろう。電子機器に不可欠な板状の電子回路部品は、主にガラス繊維強化樹脂などの絶縁性基材に銅などの導体パターンを設け、各種電子部品を実装して構成される。これらの基板は家電、自動車、医療機器など多様な分野で用いられ、量産型からカスタム対応型まで用途や生産規模に応じた柔軟な製造体制が整っている。近年では回路の高密度化や多層化が進み、限られた面積での機能集約や高速信号伝送、発熱対策、ノイズ耐性といった性能要求も高まっている。そのため、設計では自動化ツールやシミュレーション、細線化技術などが活用され、高精度な製造と品質管理が徹底されている。

とくにスマートフォンや自動車のような高信頼性用途では、厳格な認証やトレーサビリティの確立が不可欠となっている。実装分野では面実装技術の普及や冷却設計などの進歩により、さらに高集積の半導体部品も搭載可能となった。厳しい出荷前検査体制により安全性と信頼性が保証され、製品寿命や社会的影響の大きさから各企業は新技術導入や工程最適化に注力している。今後もさらなる高集積化や多機能化への対応、エネルギー効率向上などの技術革新が続き、電子機器の進化とともに基板技術も社会の発展を支え続けていく。