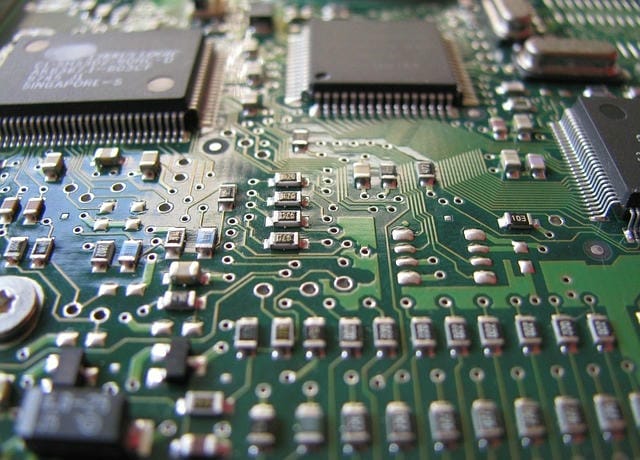

さまざまな電子機器の中核を担う技術として広く認識されているのが、導体パターンを基材上に形成した部品実装基板である。この技術は家庭用電化製品や産業機器、医療機器から自動車、航空宇宙分野に至るまで、あらゆる電気製品に欠かせない存在となっている。量産化に適し、精緻な回路設計を実現することで、電子機器の小型化や高機能化を可能にしている。基板の作成工程では、絶縁性を持つ材料に導通部位となる酸化銅を付着させ、設計された配線パターンに従い化学処理やエッチングを施す。その後、必要に応じて多層構造やビア(層間接続孔)を導入し、高密度実装に耐え得る基板が完成する。

表面には部品実装のためのはんだ付けランドや、短絡や腐食を防ぐためのレジストが塗布される。基板製造の初期段階から、主要な産業用資材であった紙フェノールやガラスエポキシといった素材は今も使用されている。製品の使用環境や求められる特性によって材質の選定が行われ、高耐熱性や高周波特性が要求される用途では、特殊な樹脂を用いた基板が採用される。さらに、大電流や高速信号伝送への対応のため、厚銅タイプや低誘電率材料、フレキシブル性をもつフィルムタイプなど、用途に合わせた多様なバリエーションが展開されている。回路基板の設計は単純なものから非常に複雑なものまで幅広いが、現代の電子機器では多層構造が一般的となっている。

多層化することで、信号線や電源、グラウンドベタの干渉を最小化し、回路全体の安定性を向上させることができる。加えて、省スペースを目的とするセット品では、部品を基板上の両面または表裏に実装することがあり、部品点数や配線量の増大を吸収できる設計が必要になる。こうしたプリント基板業界にはさまざまな規模や特徴を持つメーカーが存在している。一製品のみを手掛ける工場から、電子部品や半導体など周辺産業までを巻き込んだ一大産業群として形成される。製造工程の自動化や検査体制の強化によって品質や生産性向上が図られており、短納期や小ロット多品種への対応など、ユーザーの多種多様な要望にも柔軟に対応できる体制をもつ。

業界にとって重要な進化の要素のひとつが半導体の高度化への対応である。チップ部品自体の小型化やピッチ縮小とともに、回路基板にも超微細加工や狭ピッチビア、高密度配線など極めて精細な加工技術が求められる。これにより、従来であれば複数の基板やサブボードで担っていた機能が一基板内に実装可能となり、高レベルな集積化と小型軽量化を両立させている。また、半導体メーカーとの緊密な連携を図りながら、チップセット構成や回路の最適化設計も不可欠になる。設計段階では回路シミュレーションや熱解析ツールの活用が不可欠であり、高速信号や大電流ラインを正確に反映したレイアウト設計が性能安定化には必須となっている。

電子機器への信頼性向上の要望を受け、基板品質も今や極めて高次元での管理が求められている。導通検査やインピーダンス測定、蛍光X線・走査型電子顕微鏡による組成分析まで、要求になると高い精度のものを常に提供している。加えて、難燃性や環境負荷低減など、法規制やエンドユーザーの関心に応じた製造指針への厳密な対応が求められるケースも増えている。そして、基板そのものに組み込まれる付加機能も多様化している。例えば、回路基板内に熱を素早く逃がすための放熱設計や、伝送損失やノイズ干渉を抑制するためのシールド対策、無線通信のためのインピーダンスマッチや、特殊なアンテナ機能を組み込む技術がある。

これらは技術者同士のみならず、実装機や検査装置メーカー、材料開発の段階からも連携強化されている。製造現場においても、部材在庫管理やトレーサビリティが重視され、あらゆる出荷品の品質・履歴が記録される体制が整えられていることで、納品後のアフターサービス対応や交換修理などにも迅速に対処できる。量産対応だけでなく、試作やサンプル段階からきめ細かくユーザーをサポートできる体制が信頼性を支えている。電子部品や半導体そのものの進化と合わせて、回路基板の製造・設計技術も今後さらに高度化することが確実視されている。省エネルギー志向や持続可能性の観点からは、材料選定や生産プロセスの最適化も検討事項となる。

使用済み基板のリサイクル・リユース技術や、環境負荷低減を意識したエコ設計も研究開発の重要テーマとなっている。さまざまな業界で、より高性能かつ複雑な機能を装備した電子機器が登場することにより、この基本部品の可能性はますます拡大していく。半導体を核に各種部品が実装され、最終製品の性能を直接左右するプリント基板の重要性は今後も不変である。その進化こそが、より豊かで便利な社会の実現に直結している。プリント基板はさまざまな電子機器の中心的な役割を果たしており、家庭用電化製品から産業機器、医療、自動車、航空宇宙分野まで幅広く利用されています。

絶縁基材の上に導体パターンを形成し、多層構造やビア、レジストなどを用いることで、小型化や高機能化、高密度化を実現しています。また、用途や要求特性に応じてガラスエポキシや紙フェノール、フレキシブルフィルム、厚銅基板など多様な材質や仕様が展開されているのも特徴です。設計では多層化により信号や電源の干渉を抑え、両面実装化などスペース効率も向上しています。業界では生産体制や検査体制、短納期・多品種生産への対応力が強化されており、半導体の微細化に伴う高精度加工や、高速信号への最適化設計も不可欠になっています。部品点数や配線の増大、チップセットとの連携、厳しい品質要求にも応え、回路シミュレーションや熱解析など最新ツールの活用が進んでいます。

さらに、放熱やシールド、アンテナなど基板自体の付加機能の進化や、厳格な材料管理・トレーサビリティの確立、環境負荷低減・リサイクルへの対応も重視されてきました。これらの進化は、電子部品や半導体自体の高度化と密接に連動しており、今後もさらなる性能向上や省エネルギー・エコ設計が期待されています。最終製品の性能を大きく左右するプリント基板の重要性は今後も変わることなく、豊かで便利な社会の実現には欠かせない存在です。